maskinerna för pipesläckning

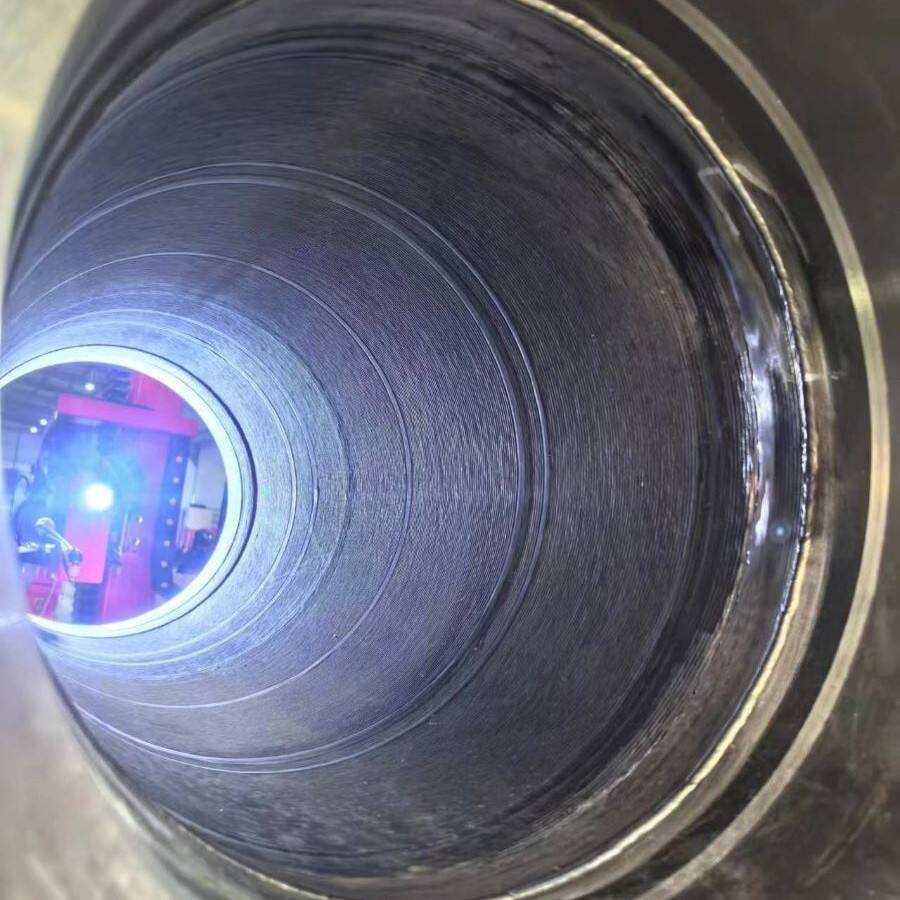

Rörklädningsmaskiner representerar högsta teknologin inom metallfabrikationsindustrin, utformade för att tillämpa skyddande eller funktionslager på rörs ytor med en ovanlig noggrannhet och effektivitet. Dessa avancerade system använder olika svetsningsprocesser, främst automatiserad overlay-svetsning, för att föra över korrosionsbeständiga legeringar eller slitagebeständiga material på basrör. Maskinerna har sofistikerade styrsystem som håller koll på konstanta svetsningsparametrar, vilket säkerställer jämn klädnings tjocklek och överlägsen metallurgisk bindning. Modern rörklädningsutrustning inkluderar realtidsövervakningsfunktioner, vilket låter operatörerna spåra viktiga parametrar som temperatur, foderhastighet och materialdeposition. Maskinerna kan hantera rör med olika diameter, vanligtvis mellan 2 tum och 60 tum, och accepterar olika klädningsmaterial, inklusive rostfritt stål, nikellegeringar och andra specialmetaller. Processen innebär precist rotation av röret medan svetshuvudet förlänger klädningmaterial i ett noga kontrollerat mönster, skapande av en smidig skyddslager. Dessa system har omfattande tillämpningar inom olje- och gasbranschen, kemiprocessering, energiproduktion och sjöfarten där korrosionsbeständighet och materialuthållighet är avgörande.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY