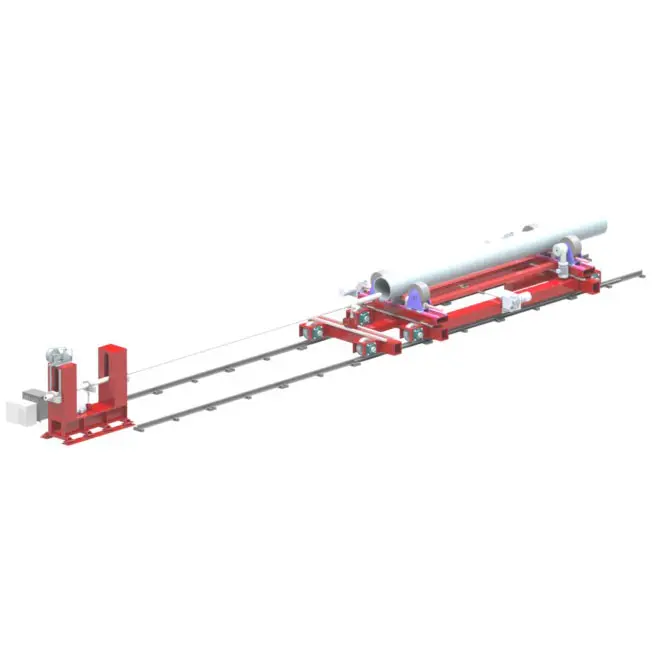

nedsänkt bågsvetsmaskin

Under vattenarksväldningsmaskinen representerar en sofistikerad framsteg inom automatiserad växlings teknik, utformad för högvolymiga industriella tillämpningar. Denna maskin fungerar genom att skapa en båge mellan en kontinuerligt försedd elektrode och arbetsstycket, med hela växlingsprocessen som sker under en täcke av granulär fluxmaterial. Systemet består av en strömkälla, trådfostringsmekanism, fluxleveranssystem och en automatiserad resvagn. Maskinens växlingshuvud kontrollerar exakt elektrodens position och färdighetshastighet, vilket säkerställer konsekvent växlingskvalitet. Den opererar på högre strömnivåer än många andra växlingsprocesser, vanligen mellan 300 och 2000 amper, vilket gör att under vattenarksväldningsmaskinen kan uppnå djupetration och höga depositionsrate. Fluxtäckningen har flera avgörande funktioner: den skyddar växlingsbassinet från atmosfärisk kontaminering, tillhandahåller legeringselement till växlingsmetallen och bildar en skyddande slagtäckning som påverkar mekaniska egenskaper hos växlingen. Moderna system inkluderar avancerade funktioner som digitala styranterfon, programmerbara växlingsparametrar och realtidövervakningsmöjligheter. Dessa maskiner presterar utmärkt i tillämpningar som kräver långa, kontinuerliga växlingar, såsom skeppsbygge, tryckbehållarfabrication och tung maskinproduktion.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY