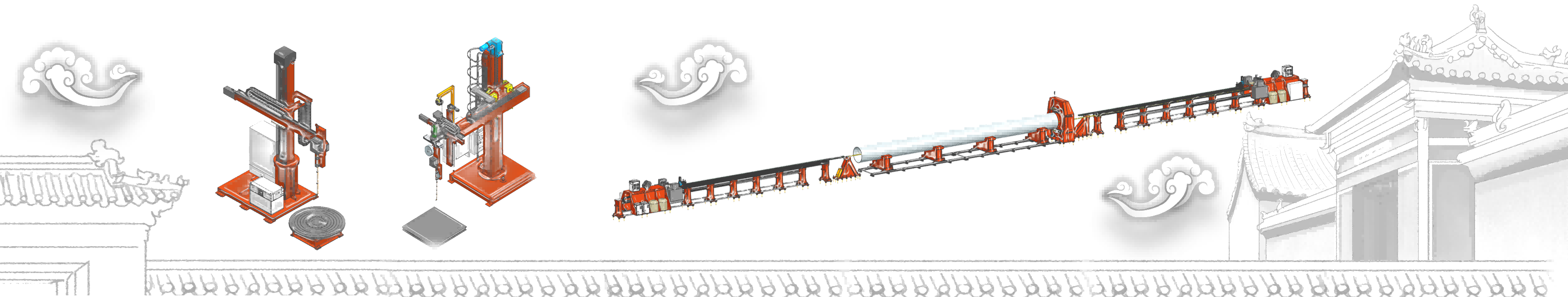

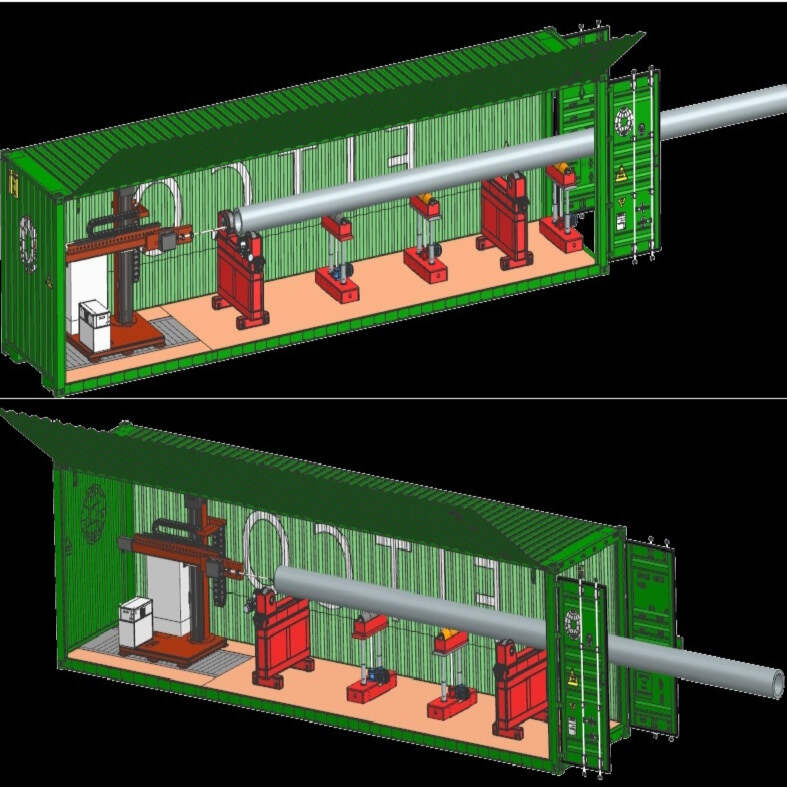

Stacja Całkowitego Nakładania Poziomego w Kontenerze

Stacja osłonowa pozioma XHL-HCS zintegrowana z kontenerem, zaprojektowana dla ciężkich i skomplikowanych kształtów produktów dla branży naftowej i gazowej, chemicznej, produkcyjnej zaworów, naczyń pod ciśnieniem i innych. Pochodnia spawania została zaprojektowana tak, aby spełniać wymagania różnych kształtów produktów. Ta maszyna może być używana do precyzyjnego spawania materiałów odpornych na korozyję i materiałów odpornych na zużycie.

- Przegląd

- Polecane produkty

- Źródło spawania jest zasilane przez TETRIX 452 DC - typowe źródło pulsujące spawania łukowego produkowane przez EWM, Niemcy. Charakterystyka spawania jest dobra, ciągła operacja jest stabilna i niezawodna, a jej funkcja impulsowa spełnia wymagania technologiczne spawania.

- Źródło mocy dla drutu termicznego TETRIX 200 HOT WIRE od EWM jest wykorzystywane.

- Użycie samodzielnie opracowanej wodochłonnej automatycznej pochodzicy TIG, nominalna pojemność prądu 300A , trwała i niezawodna.

- Korzystanie z najnowszej generacji PLC i systemu serwowego Rockwell AB, stosowanie cyfrowej komunikacji EtherNet/IP do sterowania i monitorowania szerokiego zakresu sygnałów wejściowych, wyjściowych i próbkujących w wysokiej rozdzielczości;

- System używa dotykowego ekranu przenośnego Pro-face, o rozmiarze 5,7 calowego kolorowego ekranu, interfejs jest prosty i łatwy w obsłudze;

- Główna część elektryczna urządzenia pochodzi z importowanych marek z Europy i Stanów Zjednoczonych;

- Rzeczywisty czasowy kontrolowany śledzenie długości łuku;

- Funkcja pamięci parametrów, która może być zapisywana i drukowana podczas procesu spawania;

- Funkcja zdalna umożliwia wyświetlanie w czasie rzeczywistym, pozwalając użytkownikowi widzieć różne stany w procesie na kontrolerze;

- W trakcie spawania można ręcznie dostosowywać parametry spawania, takie jak prąd, prędkość, napięcie spawania, prędkość podawania drutu, prąd drutu gorącego oraz czy wypełniać drutem w dowolnym momencie, aby spełnić pewne specjalne wymagania;

- Ustawienia startu i zatrzymania spawania, w tym prąd wchłaniania łuku, czas wstępnej wentylacji, opóźnione dostarczanie drutu, prąd łukowy, opóźnione zatrzymanie dostarczania drutu i inne ustawienia;

- Przyjazny i intuicyjny interfejs programowania, który pozwala zrozumieć proces spawania bez potrzeby personelu specjalistycznego;

- Wyświetlanie w czasie rzeczywistym napięcia spawania, prądu spawania, prądu przewodu gorącego, prędkości dostarczania drutu, prędkości spawania, pokonanej odległości/kąta obrotu oraz kontrola podróży spawania, spawanie automatyczne;

- Precyzyjne ustawienie odległości między elektrodą wolframową a częścią roboczą, elektroda wolframowa dotyka części po osiągnięciu ustalonej wartości, wejście do łuku odbywa się przez wysokoczęstotliwe wyładowanie;

- Z systemem stałości temperatury wody chłodzącej, aby zapewnić długoterminowe ciągłe działanie systemu;

- Ulepsz system wykrywania awarii i bezpośrednio wyświetlaj awarię oraz metody kierujące rozwiązywaniem problemów;

- Naukowe projektowanie modułowe, sprawdzony system kontrolny ułatwiający konserwację i utrzymanie;

- Wysoka rzeczywistość czasowa, wysoka niezawodność, wysoka precyzja, otwartość spełniająca prawie wszystkie potrzeby spawania elementów;

- System sterowania automatycznego z możliwością ręcznej regulacji, dwa sposoby: automatyczne spawanie;

- System ma funkcję pamięci punktu przerwania, która automatycznie powraca do punktu przerwania;

- System sterowania automatycznego umożliwia realizację trzech rodzajów metod spawania: spawanie otworu głównego, spawanie otworu bocznego i spawanie powierzchni okrągłej;

- Z programowaniem offline, funkcją drukowania offline. (Ta funkcja nie została uwzględniona w niniejszym Umowie)

Stacja poziomej wykładziny zintegrowana w kontenerze XHL-HCS, zaprojektowana do ciężkich i skomplikowanych kształtów pRODUKTY do przemysłu naftowego i gazowego, chemicznego, produkcji zaworów, naczyń pod ciśnieniem oraz innych branż, głowica spawalnicza jest zaprojektowana tak, aby spełniać wymagania szerokiego zakresu produktów o różnych kształtach. Maszyna ta może być stosowana do precyzyjnego spawania materiałów odpornych na korozję oraz materiałów odpornych na zużycie

Ten model ma kompaktowe rozwiązanie, oszczędza miejsce i jest mocny. Wyposażony w podstawową funkcję osłonowego nawierzchniania wewnętrznego ścianki poziomej, sprzęt posiada również funkcję dopływu i może przewozić rurę stalową do części zaczepu pozycjonera. Inne funkcje określają indeks programu spawalniczego całej maszyny zgodnie z umową handlową.

Urządzenie do automatycznego nawierzchniowania wewnętrznych ścian zacinaczy wykorzystuje technologię nie topienia impulsowego TIG z gorącym drutem wypełniającym. Nadaje się do automatycznego nawierzchniowego spawania drutów z stalí węglowych, drutów z nierdzewnej stali, drutów z legity niklowej, drutów odporu na zużycie itp.

Stabilność, efektywność, innowacja i integralność to zasady, którym przestrzega FITco. Naszym zasadniczym celem projektowym jest zapewnienie stabilności urządzeń, dlatego wybieramy międzynarodowe klasy pierwszej kontrolery, elektryczne komponenty oraz źródła spawania. Nasze urządzenia korzystają z najbardziej zaawansowanego i stabilnego cyfrowego protokołu komunikacyjnego Ethernet/IP, co gwarantuje stabilność i szybkość wewnętrznej komunikacji urządzenia, a także oferuje użytkownikom najbardziej niezawodny interfejs i najwygodniejszy protokół komunikacyjny do osiągnięcia cyfryzacji na poziomie zakładu produkcyjnego w przyszłości. Ethernet/IP umożliwia łatwą realizację wymiany informacji i danych w ramach protokołu komunikacyjnego TCP/IP, tworząc solidną podstawę dla prawdziwej realizacji przemysłu 4.0 i inteligentnej fabryki!

Fitco rozwinęło się od zakładu produkującego oszczepienia i produkty prefabrykowane, przez dział konserwacji equipment w fabryce produkcyjnej, aż do profesjonalnego producenta sprzętu do oszczepień i prefabrykacji, dlatego lepiej znamy problemy, z którymi użytkownicy mogą się spotkać. Oprócz samego sprzętu, nasza znajomość procesu spawania jest znacznie wyższa niż u konkurentów.

Podstawowe parametry:

1 |

Rodzaj źródła zasilania |

Inwerter typu prądu stałego |

2 |

Prąd Spawania Cykl pracy ((40°C) |

5450A 450A 80%; 420A 100% |

3 |

Prąd gorącego drutu Cykl pracy ((40°C) |

5200A 200A 60%; 100A 100% |

4 |

Stopa depozytu |

1.3kg/H |

5 |

Zajęta powierzchnia |

18m2 |

6 |

Napięcie otwartego obwodu |

80 V |

7 |

Napięcie wejściowe |

3×400V(-25%+20%) 50/60Hz |

8 |

Moc wejściowa |

35KVA |

9 |

Chłodzenie źródła mocy |

Chłodzenie powietrzne |

10 |

Wyświetlacz |

5,7" interfejs chiński/angielski |

11 |

Metoda ustalania danych |

Ustawienie panelu dotykowego |

12 |

Wyświetlacz |

Ekran dotykowy \ Panel sterowania z czasowym wyświetleniem |

13 |

Wykrycie błędu |

Ochrona przed krótka obwodem elementu roboczego, ochrona przed przegrzaniem, ochrona przed nadmiernym prądem, ochrona przed nadmiernym napięciem, ochrona przed brakiem wody, ochrona przed brakiem gazu, błąd zasilania, błąd łuku elektrycznego, błąd serwomechanizmu. |

14 |

Chłodzenie palnika |

Zewnętrzne chłodzenie wodą o stałej temperaturze |

15 |

Pojemność pokrycia |

Średnica: Φ50-Φ850mm Maksymalna wysokość poziomego nawierzania ≦500mm Pojemność obciążeniowa: 5T |

16 |

Dokładność AVC |

±0.2V |

17 |

Zalecany prąd szczytowy |

150 ~ 280A |

18 |

Zalecany prąd podstawowy |

100~200A |

19 |

Zalecane napięcie |

8 ~ 16 V |

20 |

Średnica tungstenowa |

3,2 mm, 4,0 mm opcjonalnie |

21 |

Średnica drutu |

1,2/1,0 mm, 1,0/1,2 mm opcjonalnie |

22 |

Zalecana grubość jednego warstwy |

1 ~ 3 mm |

23 |

Zalecana przepływność gazu |

12 ~ 20 l/min |

24 |

Wyrób z węzłem |

HF/kontakt |

25 |

Standardy produkcyjne |

Najnowsza wersja GB15579 |

26 |

Ocena bezpieczeństwa izolacji / standard |

H/IP23 |

System Zasilania Spawalniczego

System sterowania:

i -CLAD 100 zostało opracowane przez FITco za pomocą najbardziej zaawansowanej technologii na świecie do projektowania i produkcji systemu sterowania spawania. System używa amerykańskiego systemu sterującego Rockwell AB PLC, łącząc w jednym doświadczenie FITco w zakresie opracowywania i produkcji. Posiada zalety postępowej technologii, cyfrowości, łatwej obsługi, inteligencji, uniwersalności oraz niezawodności. System operacyjny centralnie ustawia, przechowuje i kontroluje synchronizację rozproszonego działania, a także oferuje dobrą skalowalność parametrów funkcyjnych w procesie spawania.

Cechy systemu:

Podczas ręcznej regulacji każdy poruszający się wał może być dostosowywany oddzielnie, a można ustawić punkt startowy spawania;

Podczas automatycznego spawania, zgodnie z ustawionymi parametrami procesu spawania, według określonego modelu matematycznego płynnie;

Opcjonalna konfiguracja funkcji programu (następujące funkcje są stosowane wyłącznie w przypadku uwzględnienia ich w umowie handlowej): Ø

Obsługa posprzedażna

Po upływie okresu gwarancji dostawca będzie wykonywał całkowite utrzymanie swoich produktów i zapewniał szeroki zakres preferencyjnej pomocy technicznej przez cały okres użytkowania.

W trakcie okresu gwarancji jakości, gdy awaria urządzenia w procesie użytkowania nie zostanie rozwiązana, Strona B zobowiązuje się odpowiedzieć w ciągu 8 godzin od momentu powiadomienia; jeśli klient nadal nie może wyeliminować usterki, Dostawca wyśle inżynierów konserwacyjnych w ciągu 1 tygodnia.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY