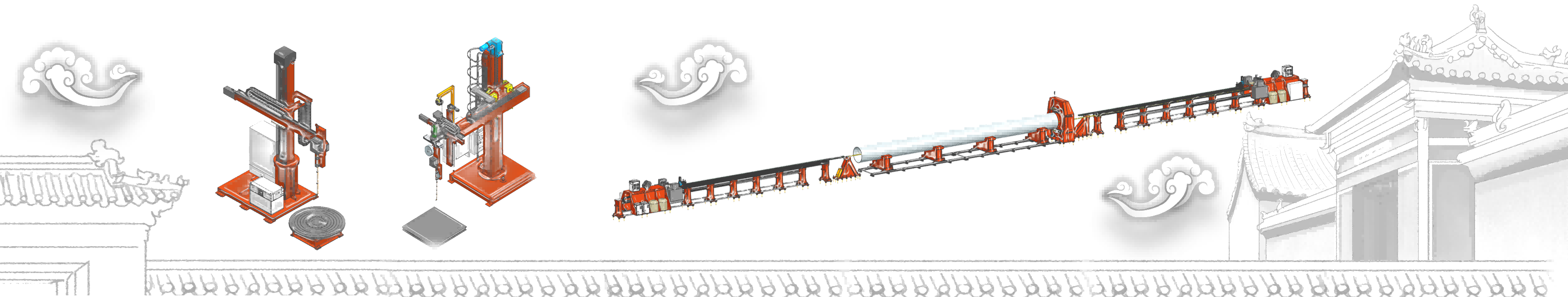

Kompaktna stacja pokrycia pionowego

Kompaktowa stacja nakładania pionowego oszczędza miejsce i jest wydajna.

System podawania drutu z prowadnicą rolkową oferuje doskonałe podawanie drutu.

Główne źródło zasilania i źródło gorącego drutu są produkowane przez EWM Niemcy.

Średnica stołu obrotowego wynosi 1400 mm, a nośność może wynosić do 10 ton.

- Przegląd

- Polecane produkty

Kompaktowa pionowa stacja do wykonywania wykładzin została zaprojektowana dla przemysłu naftowego i gazowego, chemicznego, produkcji zaworów, naczyń pod ciśnieniem oraz innych branż. Wymagania pRODUKTY o różnorodnych kształtach mogą być spełnione. Ten model może być stosowany do precyzyjnego spawania materiałów odpornych na korozję i zużycie

Dzięki kompaktowej konstrukcji ten model oszczędza przestrzeń i jest mocny. Konfiguracja ta obejmuje podstawowe funkcje spawania powierzchni wewnętrznej i zewnętrznej wraz ze spawaniem powierzchni płaskiej, a także dodatkowe funkcje takie jak pokrycie powierzchni przecinkowej o przejściu 90 stopni przez dwa otwory, automatyczne spawanie powierzchni przecinko

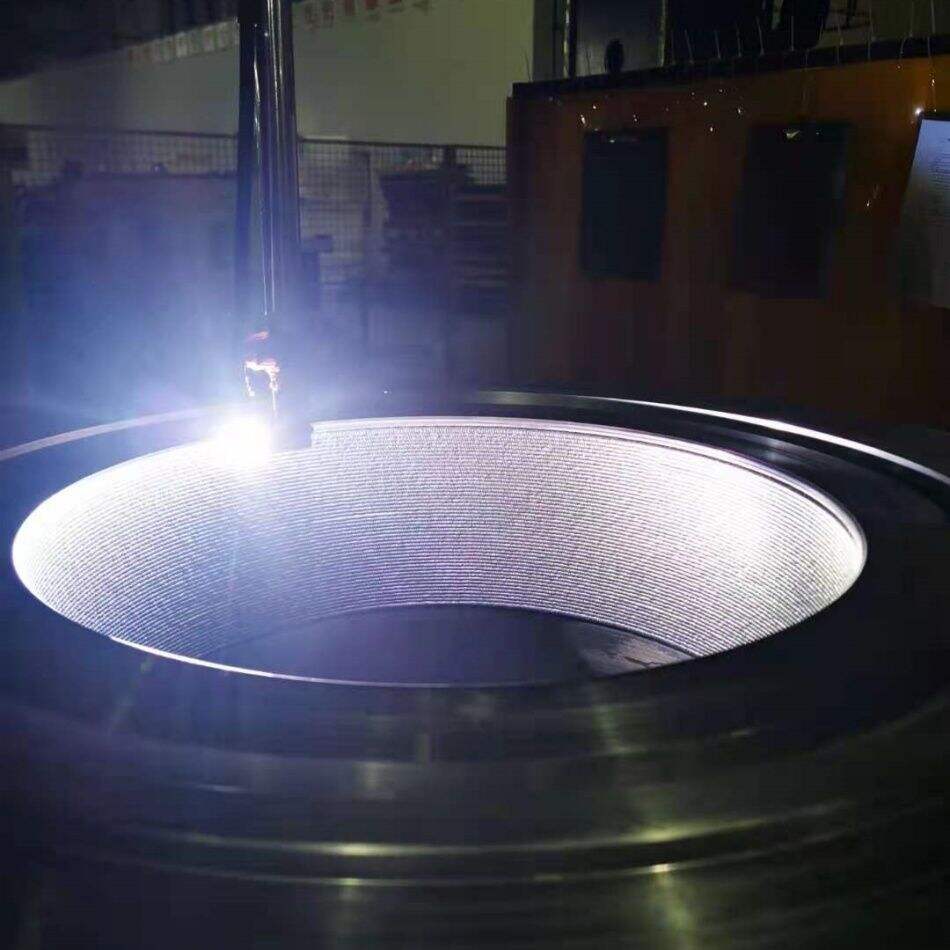

Stacja okładzin wykorzystuje proces spawania ciepłym drutem TIG. Przystosowany do automatycznego spawania drutu ze stali węglowej, drutu ze stali nierdzewnej, drutu ze stopu niklowego, odpornego na zużycie drutu spawalnego i innych materiałów.

Kluczowe komponenty sprzętu:

i. System mechaniczny:

Dwuwymiarowy przewodnik ruchu CNC

2,5mX2,8m (horyzontalnie*wertikalnie) krzyżykowy operator (efektywny przejazd 1,6mX1,9m)

Stół obrotowy do spawania

Automatyczna, chłodzona wodą, końcówka i inne komponenty.

ii. System źródła zasilania:

EWM EtherNet/IP TETRIX 452 Źródło zasilania TIG pulsowego

EWM TETRIX 200 SMART HOT WIRE

iii. System sterowania automatycznego: i-CLAD 200:

Główna szafa sterownicza, ręczny kontroler, system sterowania serwo ICON/MOONS, kontroler CompactLogix 5370.

iv. System chłodzenia wodnym:

System chłodzenia wodą o stałej temperaturze do długotrwałej pracy.

|

|

|

Tabela parametrów produktu:

1 |

Rodzaj źródła zasilania |

Inwerter typu prądu stałego |

2 |

Prąd spawania Cykl pracy (40℃) |

5450A 450A 80%; 420A 100% |

3 |

Prąd gorącego drutu Cykl pracy (40℃) |

5200A 200A 60%; 100A 100% |

4 |

Pojemność pokrycia |

1.3kg/H |

5 |

Zajęta powierzchnia |

12㎡ |

6 |

Napięcie otwartego obwodu |

80 V |

7 |

Napięcie wejściowe |

3×400V (-25%+20%) 50/60Hz |

8 |

Moc wejściowa |

35KVA |

9 |

Chłodzenie inwerterem |

Chłodzenie powietrzne |

10 |

Wyświetlacz |

5.7” ekran wyświetlacza chińsko/angielskiego Wyświetlanie parametrów w czasie rzeczywistym |

11 |

Metoda ustalania danych |

Ustawienie panelu dotykowego |

12 |

Wykrycie błędu |

Ochrona przed zwarciem, przegrzaniem, przeciążeniem, przepięciem, brakiem wody, brakiem gazu, błędem zasilania, awarią łuku, błędem serwo. |

13 |

Chłodzenie palnika |

Zewnętrzne chłodzenie wodą o stałej temperaturze |

14 |

Obróbka nakładkowa |

Średnica: φ38 (po nałożeniu) – φ1200mm Maksymalna wysokość dla pionowej nakładki: ≤1500mm Ładowanie 5tony Średnica stołu obrotowego 1200 mm. |

15 |

Dokładność AVC |

±0.2V |

16 |

Zalecany prąd szczytowy |

150 ~ 280A |

17 |

Zalecany prąd podstawowy |

100~200A |

18 |

Zalecane napięcie |

8 ~ 16 V |

19 |

Średnica tungstenowa |

3.2mm (4.0mm opcjonalnie) |

20 |

Średnica drutu |

1.0/1.2mm (1.6mm opcjonalnie) |

21 |

Gęstość pojedynczej warstwy |

1-3mm |

22 |

Zalecana przepływność gazu |

12 ~ 20 l/min |

23 |

Rozpoczęcie łuku |

HF/kontakt |

24 |

Standard produkcji |

Najnowsza wersja GB15579 |

25 |

Poziom bezpieczeństwa izolacji/standardy |

H/IP70 |

|

26 |

Wymiary sprzętu |

3700mmx1700mmx4000mm |

Produkty aplikacyjne:

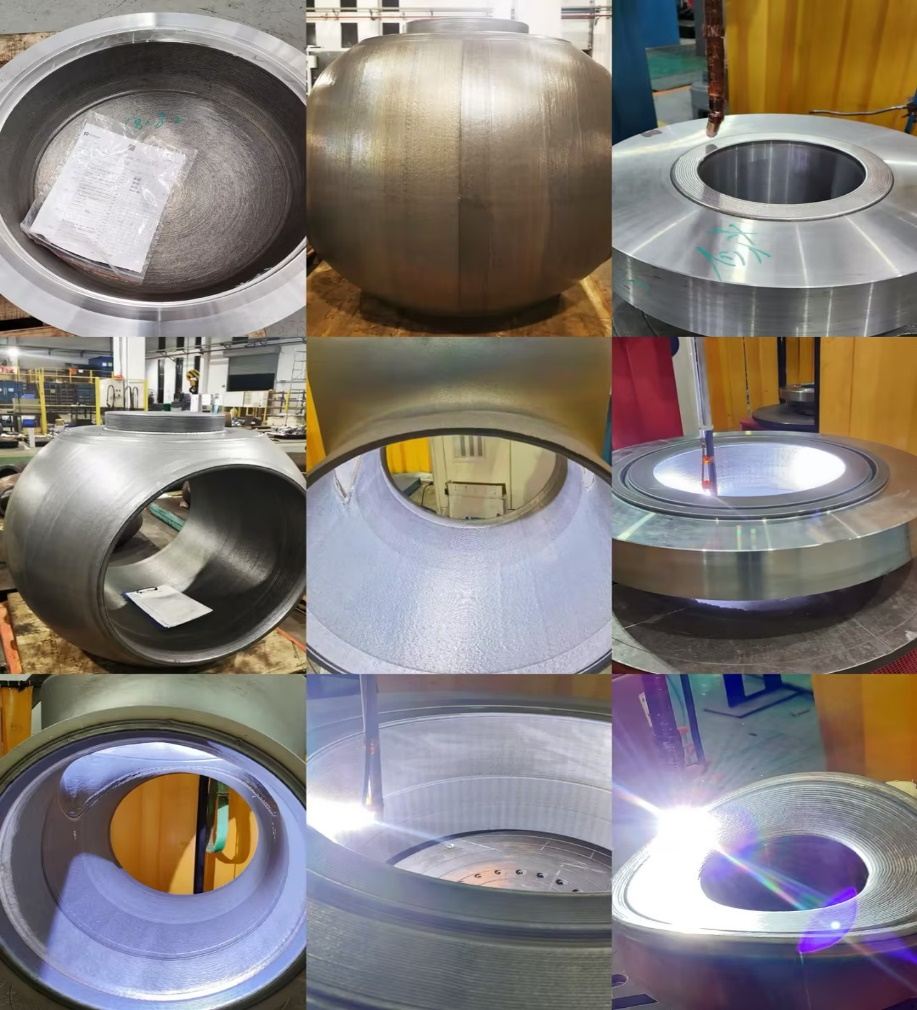

Pierścienie rurowe, Złącza, Kołnierze, Łuki LR, Ciała zaworów, Kule zaworowe, Wznoszenia, Zawory blokowe głowicy studni, Komponenty zbiorników ciśnieniowych, Dysze, Dno wklęsłe, itd.

Zaprojektowana w celu wyeliminowania podstawowych problemów związanych z spawaniem przemysłowym, nasza Kompaktowa Pionowa Stacja Napawania integruje precyzję, elastyczność i przyjazny interfejs użytkownika. Przekracza ograniczenia tradycyjnego sprzętu napawalniczego, oferując profesjonalne rozwiązanie do wysokiej jakości operacji napawania w różnych warunkach produkcyjnych.

1. Kompaktowa konstrukcja, maksymalne wykorzystanie przestrzeni

Rozwiązany problem: Tradycyjne stanowiska napawania są często duże i ciężkie, wymagają dużo miejsca w warsztacie, co utrudnia ich stosowanie w małych fabrykach, przy przełączaniu się między wieloma stanowiskami lub w wąskich strefach roboczych. Skutkuje to niskim wykorzystaniem sprzętu oraz wysokimi kosztami wdrożenia.

Główna zaleta: Skupiona na koncepcji „kompaktowości”, stacja znacząco zmniejsza powierzchnię zabudowy i całkowitą masę, zachowując jednocześnie pełną funkcjonalność napawania. Można ją elastycznie integrować z istniejącymi liniami produkcyjnymi, w wąskich strefach roboczych lub tymczasowych stanowiskach — bez konieczności dużych przebudów hali produkcyjnej.

Przewaga konkurencyjna: W przeciwieństwie do „dużych i kompleksowych" tradycyjnych urządzeń do napawania występujących na rynku, skupiamy się na „małych, ale wyrafinowanych" rozwiązaniach dostosowanych do konkretnych zastosowań. Nasze urządzenia są specjalnie projektowane dla małych i średnich przedsiębiorstw produkcyjnych, produkcji wieloasortymentowej seryjnej, czy warsztatów o ograniczonej przestrzeni, obniżając próg wdrożenia sprzętu i poprawiając wykorzystanie powierzchni.

konstrukcja pionowa + precyzyjna kontrola, stabilna jakość napawania

Rozwiązany problem: Napawanie wymaga wysokiej jednolitości grubości spoiny oraz dużej wytrzymałości połączenia warstwy napawanej. Tradycyjne urządzenia poziome lub operacje wspomagane ręcznie są narażone na odchylenia pozycjonowania przedmiotu obrabianego oraz wahania parametrów spawania, co prowadzi do wad spoin takich jak zawarcia żużlu, porowatość czy nieregularna grubość, powodując wysoki wskaźnik przepracowań.

Główna zaleta: Konstrukcja o układzie „pionowym”, połączona z precyzyjnym systemem pozycjonowania mechanicznego, umożliwia stabilne chwytanie i jednolite podawanie przedmiotów w kierunku pionowym. Wsparta cyfrowym sterowaniem parametrów spawania (np. sterowanie zamknięte natężenia prądu, napięcia oraz prędkości podawania drutu), zapewnia szczelne połączenie warstwy napawanej przy małej tolerancji grubości, znacząco redukując liczbę wad.

Przewaga konkurencyjna: Skupienie na specjalistycznej optymalizacji „napawania pionowego” zmniejsza ryzyko odkształcenia przedmiotu w porównaniu do urządzeń poziomych oraz poprawia dopasowanie parametrów w stosunku do maszyn spawalniczych uniwersalnych. Jest szczególnie odpowiednia do napawania ścianek wewnętrznych i zewnętrznych wałów i cylindrów, podkreślając „wysoką precyzję w specjalistycznych zastosowaniach”, a nie uniwersalność typu „szeroka, lecz płytko”.

3. Zintegrowany projekt, uproszczona obsługa i konserwacja

Rozwiązany problem: Tradycyjne urządzenia do napawania najczęściej wykorzystują modułowe łączenie, wymagające oddzielnego dopasowania źródeł zasilania spawalniczego, podajników drutu, systemów chłodzenia itp. Montaż i uruchomienie są uciążliwe, a słaba kompatybilność pomiędzy poszczególnymi elementami prowadzi do wysokich kosztów późniejszego serwisowania. Dodatkowo wysoki próg operacyjny wymaga personelu technicznego o wysokich kwalifikacjach.

Główna zaleta: Integracja źródła zasilania spawalniczego, mechanizmu podawania drutu, systemu chłodzenia oraz osprzętu pionowego w jednej jednostce czyni urządzenie „gotowym do użycia” bez konieczności skomplikowanego montażu. Współpracuje z intuicyjnym interfejsem obsługi (np. ekranem dotykowym, wbudowaną biblioteką parametrów napawania), co upraszcza ustawianie parametrów i zmniejsza wymagania dotyczące kwalifikacji operatorów. Wszystkie komponenty są dopasowane fabrycznie, cechują się niskim poziomem awaryjności oraz standardowymi procedurami konserwacji.

Przewaga konkurencyjna: W odróżnieniu od urządzeń typu „split” dostępnych na rynku, wyróżnia się dzięki „integracji + łatwej obsłudze”. Rozwiązuje szczególnie bolączki małych i średnich przedsiębiorstw – takie jak niedobór personelu technicznego i ograniczone możliwości konserwacji – obniżając próg użytkowania sprzętu oraz poprawiając efektywność operacyjną.

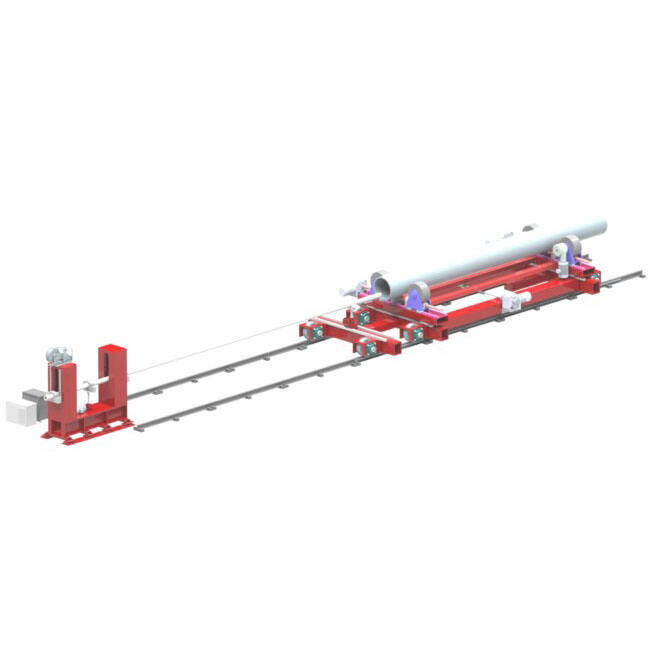

4. Wysoka adaptowalność + projekt oszczędzający energię, równowaga między elastycznością a ekonomią

Rozwiązany problem: W scenariuszach produkcji wieloasortymentowej, przedmioty napawane różnią się znacznie pod względem specyfikacji (średnica, długość). Tradycyjny sprzęt ma wąski zakres adaptacji i wymaga częstej wymiany oprzyrządowania. Tymczasem urządzenia spawalnicze pochłania dużo energii, co skutkuje znacznymi kosztami eksploatacji w długim okresie.

Główna zaleta: Pionowe oprzyrządowanie umożliwia szybką wymianę modeli przedmiotów o różnych specyfikacjach (np. wały i cylindry o różnych średnicach) bez konieczności stosowania dodatkowego, niestandardowego oprzyrządowania. Zastosowanie oszczędzającego energię źródła spawania oraz inteligentnej technologii kontroli zużycia energii pozwala zmniejszyć zużycie energii o 15–20% w porównaniu do tradycyjnego sprzętu, znacznie obniżając koszty prądu podczas długotrwałego użytkowania.

Przewaga konkurencyjna: Łączy „elastyczność w produkcji wielu odmian” z „oszczędnością energii i redukcją kosztów”, co odróżnia go od specjalistycznego sprzętu przeznaczonego tylko do jednej specyfikacji oraz od tradycyjnych modeli o wysokim zużyciu energii. Jest szczególnie odpowiedni dla przedsiębiorstw prowadzących produkcję wieloasortymentową i małoseryjną, umożliwiając osiągnięcie równowagi między elastycznością produkcji a ekonomicznością eksploatacji.

Gwarancja Fit-Weld: Nasza Kompaktowa Pionowa Stacja Obróbki Blach jest zaprojektowana tak, aby rozwiązywać rzeczywiste wyzwania spawalnicze. Skupiając się na niezawodności, efektywności i ergonomicznym designie, pomaga przedsiębiorstwom poprawić jakość produkcji, obniżyć koszty oraz wzmocnić konkurencyjność na rynku. Skontaktuj się z nami już dziś, aby dowiedzieć się więcej o tym, jak ta stacja może zostać dopasowana do Twoich konkretnych potrzeb spawalniczych.

5. Obsługa posprzedażowa

Pełniąc pełną odpowiedzialność, oferujemy profesjonalne techniczne usługi posprzedażowe oraz dostawy oryginalnych części zamiennych, zapewniając bezproblemową pracę urządzenia przez cały okres jego eksploatacji.

Gwarancja jakości produktu

Oferujemy 12-miesięczną gwarancję jakości na wszystkie urządzenia, liczoną od daty końcowego przyjęcia i podpisania protokołu. Gwarancja obejmuje wady jakościowe urządzeń użytkowanych w warunkach normalnej eksploatacji, z wyłączeniem części eksploatacyjnych oraz uszkodzeń spowodowanych czynnikami ludzkimi.

(i)W okresie gwarancyjnym: Jeśli urządzenie ulegnie awarii z powodu wad jakościowych, świadczymy bezpłatne usługi konserwacji i naprawy. W przypadku usterek spowodowanych niewłaściwą eksploatacją, nasi technicy niezwłocznie podjęją działania naprawcze, a rozsądne koszty usług poniesie klient.

(ii)Ważna informacja: Użycie niestandardowych części zamiennych lub substytutów spowoduje automatyczne wygaśnięcie praw gwarancyjnych.

Konserwacja i wsparcie dożywotnie

Nasze zobowiązanie nie kończy się z upływem gwarancji. Po upływie 12-miesięcznego okresu gwarancyjnego nadal oferujemy dożywotnią konserwację wszystkich naszych produktów. Możesz również korzystać przez całe życie z preferencyjnego wsparcia technicznego, co zapewnia długoterminową wartość Twojej inwestycji.

W okresie gwarancyjnym priorytetem jest efektywność Twojej produkcji – zapewniamy szybki system reakcji:

(ii)Po otrzymaniu powiadomienia o awarii urządzenia, odpowiedziemy w ciągu 8 godzin, aby udzielić wskazówek dotyczących lokalizacji i usuwania usterki.

(ii) Jeśli problemu nie można rozwiązać zdalnie, w ciągu 1 tygodnia wyślemy do Państwa profesjonalnych inżynierów konserwacji w celu jego rozwiązania.

Dzięki naszemu kompleksowemu wsparciu posprzedażowemu możesz skupić się na swoich podstawowych działaniach, podczas gdy my zajmiemy się Twoimi potrzebami sprzętowymi. W przypadku wszelkich zapytań posprzedażowych prosimy o kontakt z naszym wydzielonym zespołem serwisowym w dowolnym czasie

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY