maszyny do nawlekania rur

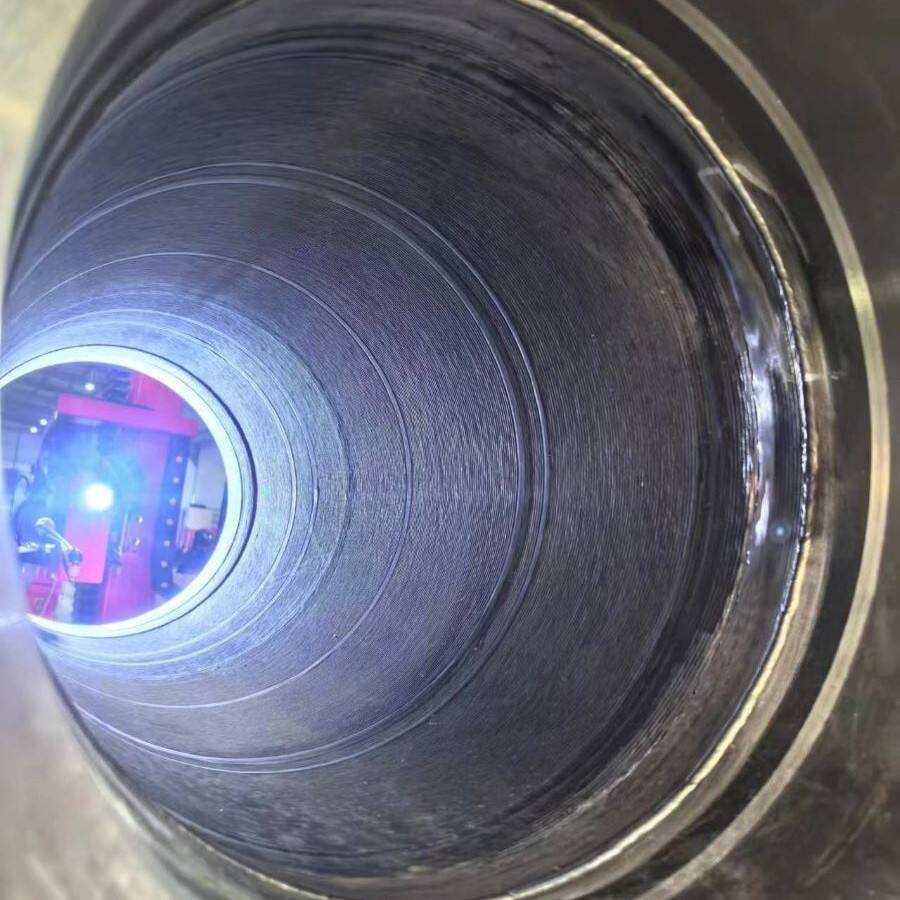

Maszyny do nawierzchniania rur reprezentują nowoczesną technologię w przemyśle metalurgicznym, zaprojektowaną do aplikowania ochronnych lub funkcyjnych warstw na powierzchniach rur z wyjątkową precyzją i wydajnością. Te zaawansowane systemy wykorzystują różne procesy spawalnicze, przede wszystkim automatyczne spawanie nawierzchniane, aby nanosić antykorozyjne stopy metali lub materiały oporne na zużycie na podstawowe rury. Maszyny wyposażone są w zaawansowane systemy sterowania, które utrzymują stałe parametry spawania, co gwarantuje jednolitą grubość nawierzchni oraz wybitne połączenie metalurgiczne. Nowoczesne urządzenia do nawierzchniania rur obejmują możliwości monitoringu w czasie rzeczywistym, pozwalające operatorom śledzić kluczowe parametry, takie jak temperatura, prędkość podawania materiału i proces nanoszenia materiału. Urządzenia mogą obsługiwać rury o różnych średnicach, zazwyczaj od 2 do 60 cali, oraz akomodować różne materiały nawierzchniane, w tym stal nierdzewną, stopy niklu i inne specjalistyczne metale. Proces obejmuje dokładną rotację rury, podczas gdy głowica spawania nanosi materiał nawierzchniowy w starannie kontrolowanym wzorze, tworząc ciągłą ochronną warstwę. Te systemy znajdują szerokie zastosowanie w przemyśle naftowym i gazowym, przetwórstwie chemicznym, produkcji energii oraz w przemyśle marynarki, gdzie odporność na korozyję i trwałość materiałów są kluczowe.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY