rørbeklædningsmaskiner

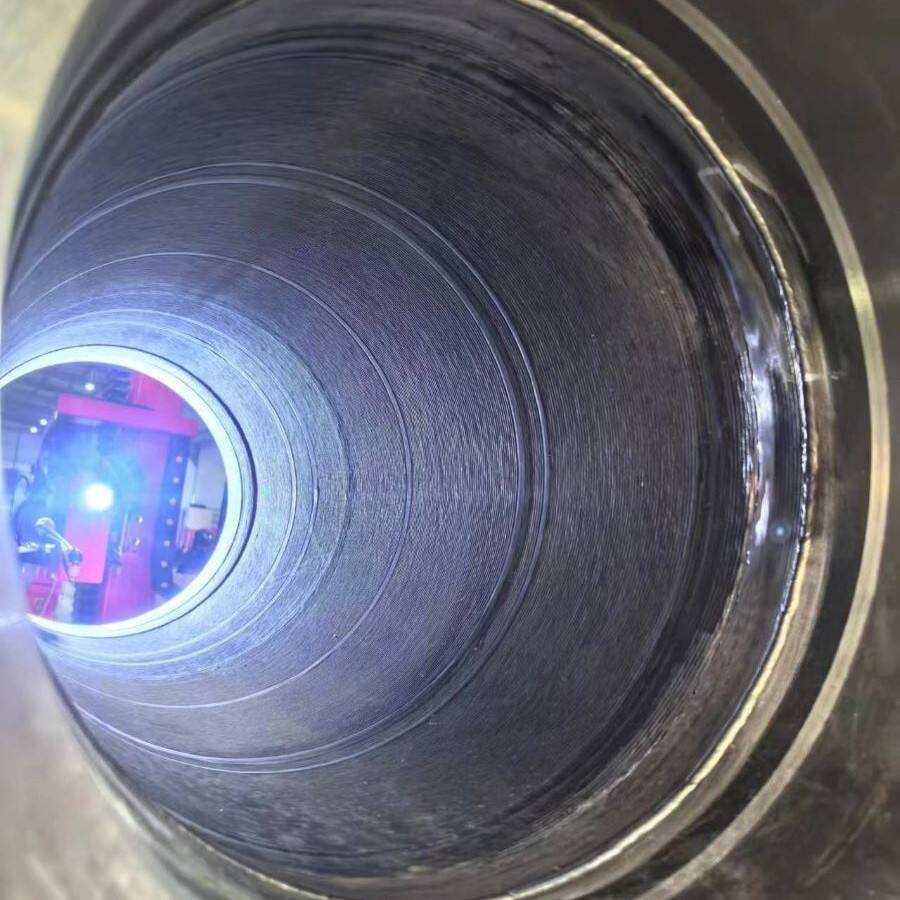

Rørklaedningsmaskiner repræsenterer fremragende teknologi i metallurgiindustrien, designet til at anvende beskyttende eller funktionelle lag på rørflader med enestående præcision og effektivitet. Disse avancerede systemer bruger forskellige veldingsprocesser, hovedsagelig automatiseret overlay-velding, for at aflede korrosionsbestandige legeringer eller slipbestandige materialer på basisrør. Maskinerne har sofistikerede kontrolsystemer, der vedligeholder konstante veldingsparametre, hvilket sikrer ensartet klædnings tykkelse og fremragende metallurgisk binding. Moderne rørklaedningstilsig inkluderer realtidsovervågning, hvilket giver operatørerne mulighed for at spore kritiske parametre såsom temperatur, fødekurs og materialeaflejring. Maskinerne kan behandle rør af forskellige diameter, typisk mellem 2 tommer og 60 tommer, og kan behandle forskellige klædningsmaterialer, herunder edelstål, nickellegaer og andre specialmetaller. Processen involverer nøjagtig rotation af røret, mens veldingshovedet aflejer klædningsmaterialet i et omhyggeligt kontrolleret mønster, hvilket skaber en seemløs beskyttelseslag. Disse systemer har vidtrækkende anvendelser i olie- og gasindustrien, kemisk bearbejdning, energiproduktion og maritime industrier, hvor korrosionsbestændighed og materialeholdbarhed er afgørende.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY