ponořená kovová spojnice

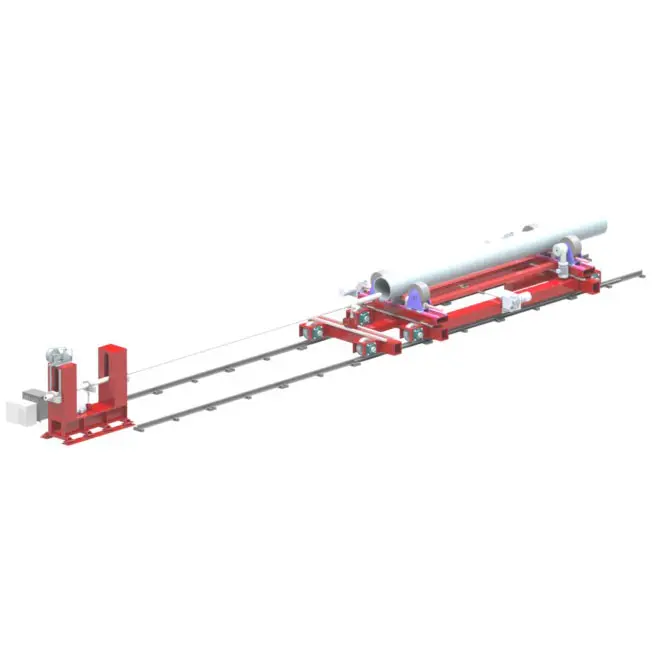

Stroj na podplošinové svařování představuje sofistikovaný pokrok v oblasti automatizované technologie svařování, navržený pro průmyslové aplikace s vysokou produkční kapacitou. Tento stroj funguje vytvářením oblouku mezi neustále podávaným elektrodem a součástkou, přičemž celý proces svařování probíhá pod vrstvou granulovaného fluxu. Systém se skládá ze zdroje energie, mechanismu na podávání drátu, systému na dodávání fluxu a automatického jezdního vozu. Svářecí hlava stroje přesně řídí polohu elektrody a rychlost jízdy, čímž zajistí konzistentní kvalitu sváru. Působí na vyšších úrovních proudů než mnoho dalších procesů svařování, obvykle mezi 300 a 2000 amperů, což umožňuje dosáhnout hlubokého proniknutí a vysokých sazeb nasazování. Flux slouží několika klíčovým funkcím: chrání svářecí louži před kontaminací atmosférickými látkami, přidává slitinové prvky do svářeného kovu a tvoří ochrannou hliníkovou skořepinu, která ovlivňuje mechanické vlastnosti sváru. Moderní systémy začleňují pokročilé funkce jako digitální řadiče, programovatelné parametry svařování a možnosti sledování v reálném čase. Tyto stroje vynikají v aplikacích vyžadujících dlouhé, spojité svary, jako je loděnictví, výroba tlakových nádob a výroba těžkého strojírenství.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY