submersible bueleddingsmaskin

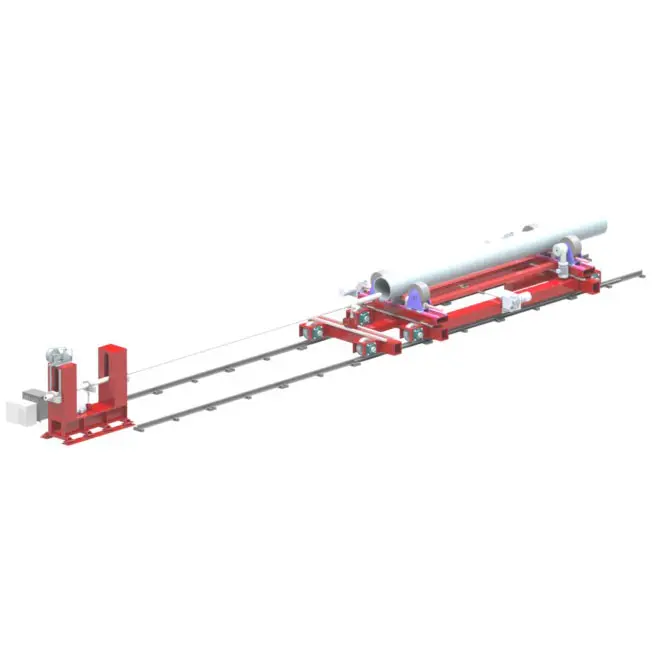

Submerget bue-sveisemaskin representerer en sofistikert fremgang i automatisert sveise teknologi, designet for høyvolums industrielle anvendelser. Denne maskinen fungerer ved å opprette en bue mellom en kontinuerlig ført elektrode og arbeidsstykket, med at hele sveiseprosessen foregår under et dekke av granulert fluesmeltstoff. Systemet består av en strømkilde, trådforeselsmekanisme, fluesmeltleveranse-system og en automatisert reisevogn. Maskinens sveisehode kontrollerer nøyaktig posisjonen til elektroden og reises fart, for å sikre konsekvent sveisekvalitet. Den opererer på høyere strømnivå enn mange andre sveiseprosesser, typisk mellom 300 og 2000 amperer, og kan oppnå dypt innboring og høy avlægsrate. Fluesmelteoverflaten har flere avgjørende funksjoner: den beskytter sveisbassen fra atmosfærisk forurening, gir legemetall til sveismaterialet, og danner en beskyttende slagdekk som påvirker mekaniske egenskaper til sveisen. Moderne systemer inkluderer avanserte trekk som digitale styringsgrensesnitt, programmerbare sveiseparametre, og overvåkning i sanntid. Disse maskinene presterer godt i anvendelser som krever lange, kontinuerlige sveiser, som i skipbygging, trykkbeholderproduksjon, og tung maskinproduksjon.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY