rørkledningsmaskiner

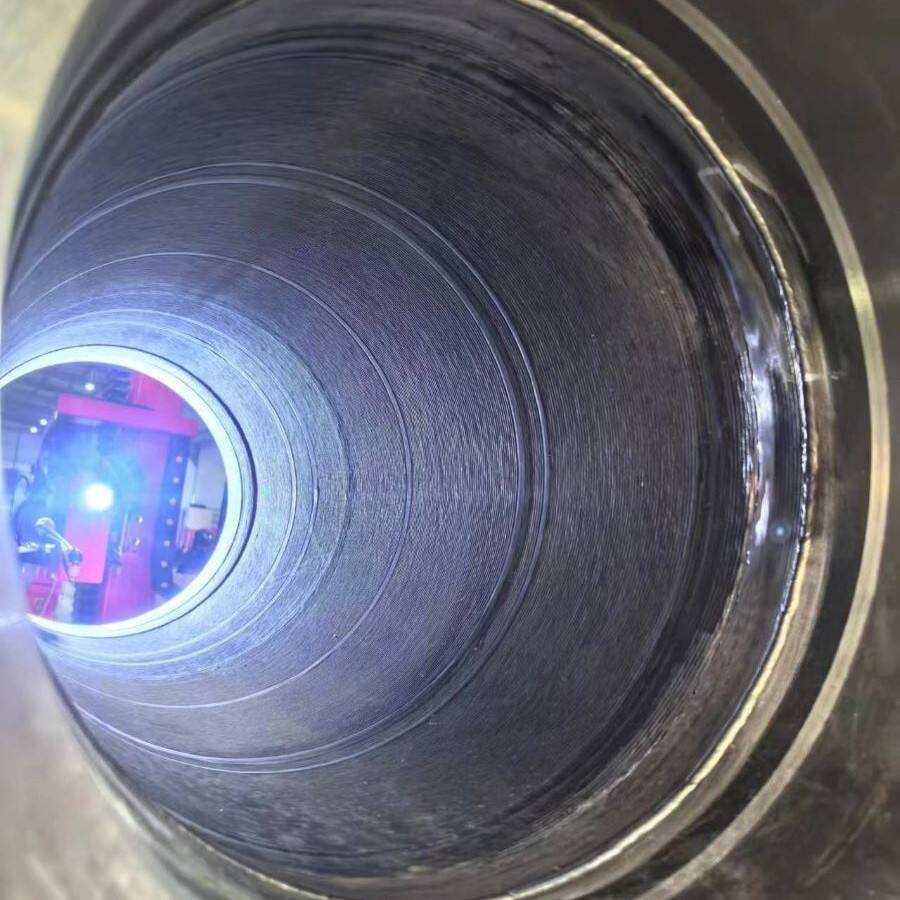

Rørklebemaskiner representerer fremgangende teknologi i metallbearbeidningsindustrien, designet for å anvende beskyttende eller funksjonelle lag på røykfelter med ekstraordinær nøyaktighet og effektivitet. Disse avanserte systemene bruker ulike veldingsprosesser, hovedsakelig automatisert overlay-velding, for å avlægge korrosjonsmotstandende legeringer eller slipresistente materialer på basisrør. Maskinene har sofistikerte kontrollsystemer som opprettholder konstante veldingsparametere, for å sikre jevnt klebelagdykk og fremragende metallurgisk binding. Moderne rørklebeutstyr inkluderer reeltids-overvåkningsevner, som lar operatører spore kritiske parametere som temperatur, føderingshastighet og materialeavlegging. Maskinene kan håndtere rør med ulike diameterer, typisk fra 2 tommer til 60 tommer, og akkommoderer forskjellige klebematerialer, herunder rostfritt stål, nikkellegeringer og andre spesialmetaller. Prosesen involverer nøyaktig rotasjon av røret mens veldingshodet avlir klebematerialet i et nøye kontrollert mønster, skapende et seemløst beskyttelseslag. Disse systemene har omfattende anvendelser i olje- og gassnæringen, kjemiprogressering, kraftproduksjon og maritime industrier der korrosjonsmotstand og materialeholdbarhet er avgjørende.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY