automatische tig-schweißsystemen voor horizontale buizenbekleding en verticale kleppenbekledingssystemen

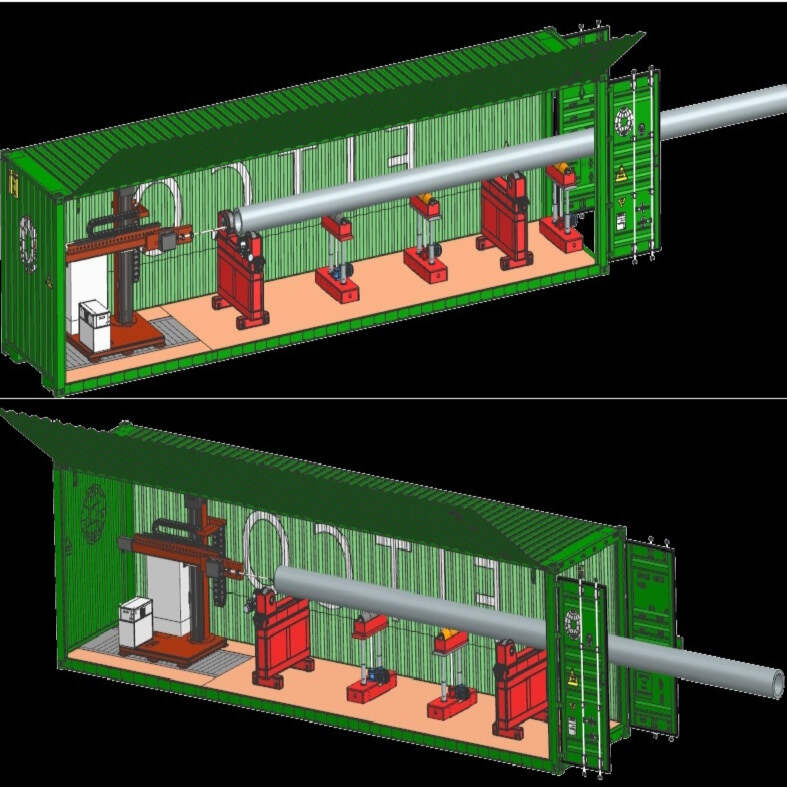

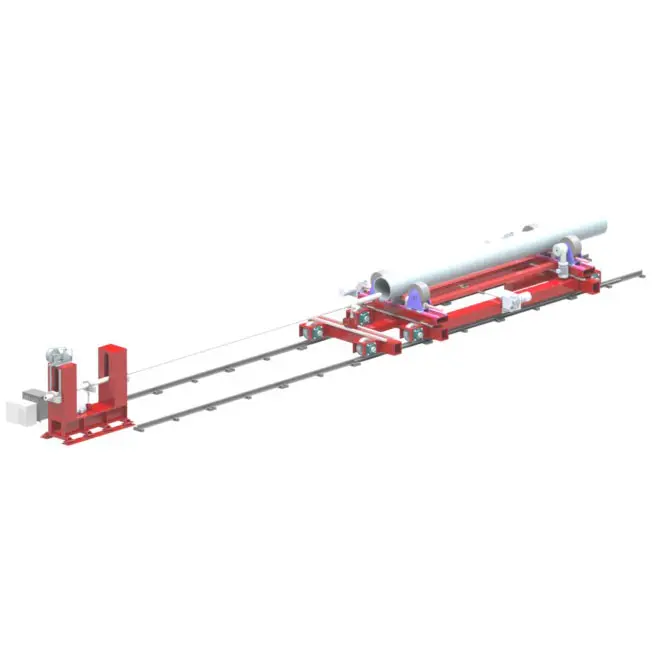

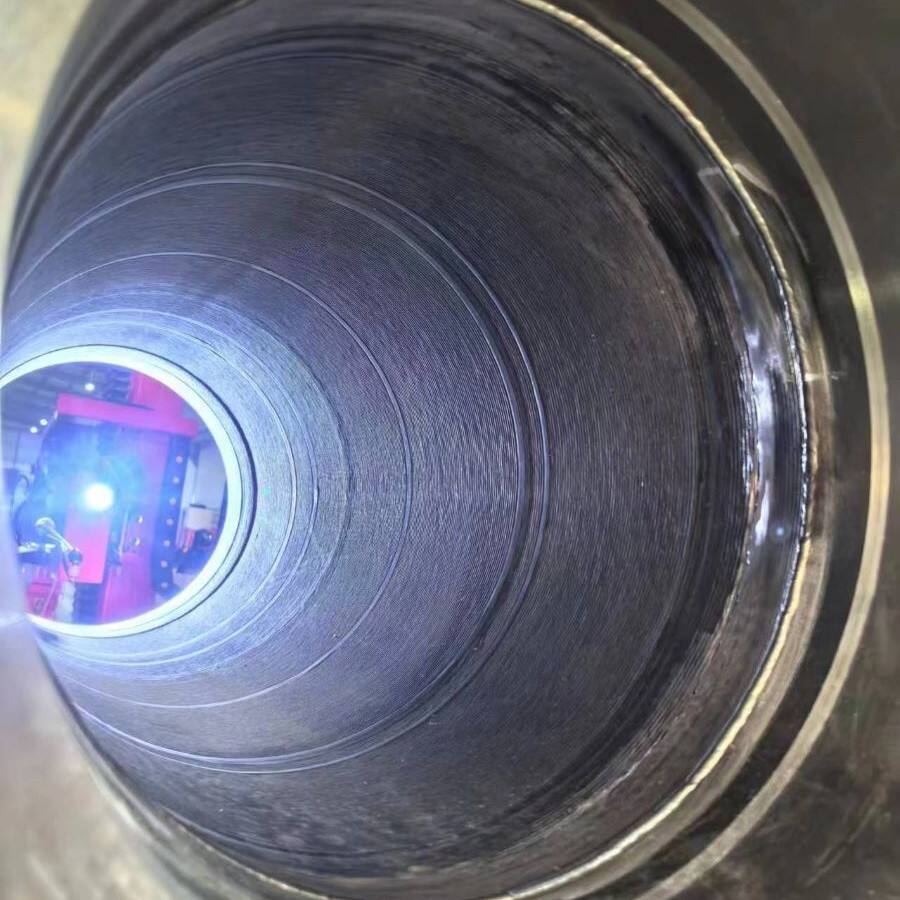

Automatische TIG-schweißsystemen voor horizontale buisbekleding en verticale klep bekleding representeren state-of-the-art technologie in moderne schweißautomatisering. Deze geavanceerde systemen integreren precisiebesturingsmechanismen met geavanceerde TIG-schweiënmogelijkheden om hoogwaardige bekledingsoplossingen te leveren voor industriële toepassingen. De systemen hebben computergecontroleerde processen die consistentie in de schwei parameters onderhouden, waaronder voorsnelheid, draadvoeringsnelheid en boogspanning, wat zorgt voor een uniforme bekledingdikte en kwaliteit. Voor horizontale pijplijnen gebruikt het systeem een rotatie-mechanisme dat naadloze 360-graden schwei-dekking mogelijk maakt, terwijl het verticale klepbekledingscomponent gebruikmaakt van gespecialiseerde positioneringssystemen om optimale toegang tot complexe klepgeometrieën te verkrijgen. De technologie bevat real-time monitoring-systemen die cruciale parameters zoals temperatuurbeheersing, draadpositie en boogstabiliteit bijhouden en waar nodig automatische aanpassingen maken. Deze systemen kunnen verschillende pijndiameter en klepconfiguraties verwerken, wat flexibiliteit biedt voor verschillende industriële eisen. Geavanceerde programmeringsmogelijkheden laten toe aangepaste schweifolgen en parameterinstellingen te creëren, waardoor ze geschikt zijn voor diverse bekledingsmaterialen en specificaties.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY