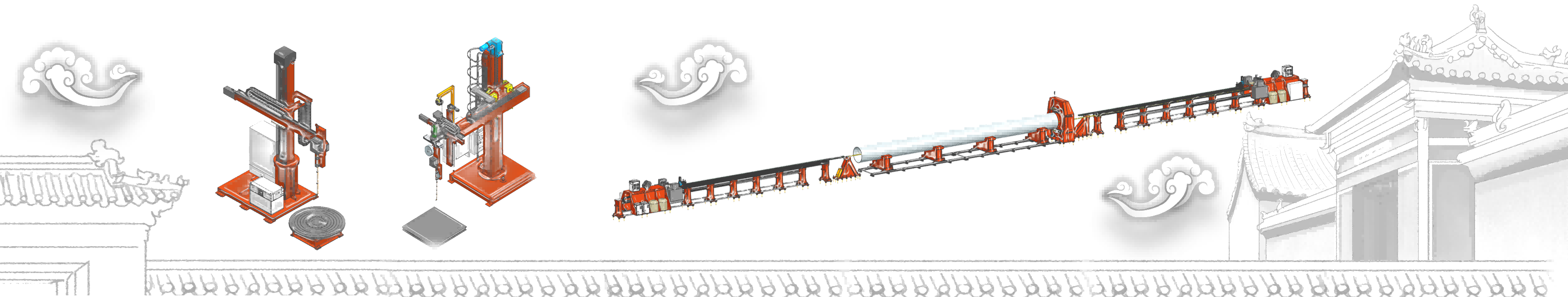

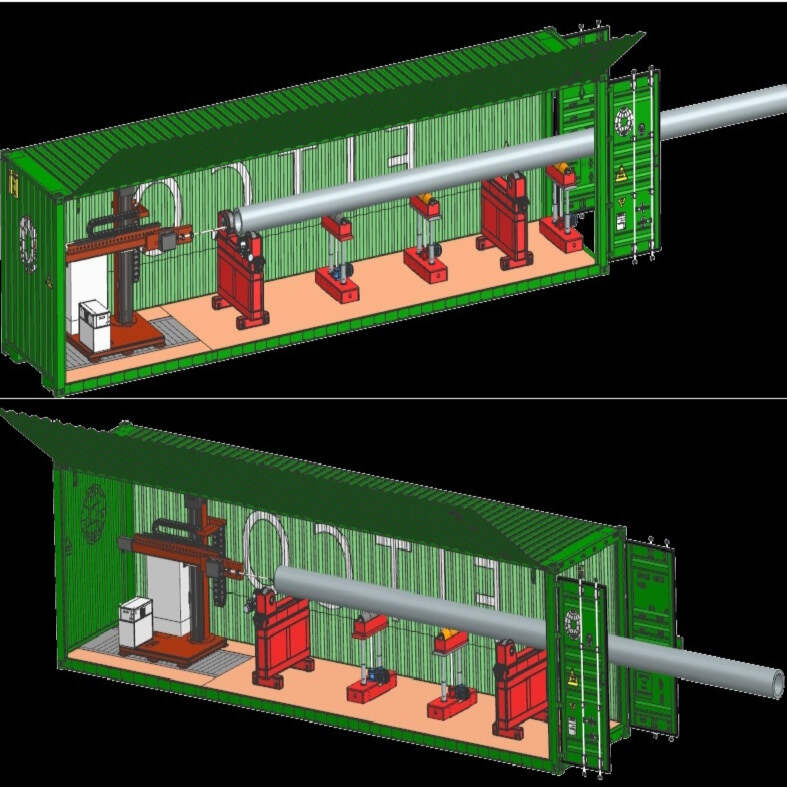

Containerintegrierte horizontale Cladding-Station

XHL-HCS Containerintegrierte horizontale Verkleidungsstation, die für schwere und komplex geformte Produkte für Öl & Gas, Chemie, Ventilherstellung, Druckbehälter und andere Industrien entwickelt wurde. Der Schweißbrenner ist so gestaltet, dass er den Anforderungen einer breiten Palette an unterschiedlich geformten Produkten gerecht wird. Diese Maschine kann zur präzisen Schweißung von korrosionsbeständigen Materialien und verschleißfesten Materialien eingesetzt werden.

- Überblick

- Empfohlene Produkte

- Die Schweißstromquelle wird von der TETRIX 452 DC-Typ DC-Pulsbogenschweißstromquelle von EWM, Deutschland, gespeist. Die Schweißeigenschaften sind gut, der kontinuierliche Betrieb ist stabil und zuverlässig, und ihre Pulsfunktion erfüllt die Anforderungen des Schweißverfahrens.

- Die TETRIX 200 HOT WIRE Thermawrkschweißquelle von EWM wird eingesetzt.

- Die Verwendung selbst entwickelter wassergekühlter automatischer TIG-Schweißtorchs, Nennstromkapazität von 300A , haltbar und zuverlässig.

- Durch die Nutzung des neuesten PLC- und Servosystems von Rockwell AB sowie der EtherNet/IP-Digitalkommunikation wird eine hohe Auflösung bei der Steuerung und Überwachung einer Vielzahl von Eingabe-, Ausgabe- und Abtastsignalen ermöglicht.

- Das System verwendet das Pro-face Handheld-Touchscreen, mit einer 5,7-Zoll-Farblochkonsole, die Schnittstelle ist einfach und intuitiv zu bedienen;

- Die Hauptelektronikkomponenten des Geräts stammen von führenden europäischen und amerikanischen Marken.

- Echtzeit-Kontrolle der Bogenlängenverfolgung;

- Parameter-Speicherfunktion, wobei die im Schweißprozess gespeicherten Daten auch gedruckt werden können;

- Die Fernbedienung ermöglicht eine Echtzeit-Anzeige, wodurch der Benutzer verschiedene Zustände im Prozess auf der Fernbedienung verfolgen kann;

- Der Schweißprozess ermöglicht es, Schweißparameter wie Stromstärke, Geschwindigkeit, Schweißspannung, Fülldrahtgeschwindigkeit, Heißdrahtstrom und ob ein Draht nachgefüllt werden soll manuell anzupassen, um bestimmte spezielle Anforderungen zu erfüllen;

- Die Start-Stop-Schweißeinstellung, einschließlich des Einbrennstroms, Vorlüftungszeit, verzögerte Fadenabgabe, Einbrennstrom, verzögertes Stoppen des Fadens und anderer Einstellungen;

- Eine benutzerfreundliche und intuitive Programmierschnittstelle, die es ermöglicht, den Schweißprozess ohne Fachpersonal zu verstehen;

- Echtzeit-Anzeige der Schweißspannung, Schweißstromstärke, Heißdrahtstrom, Fadengeschwindigkeit, Schweißgeschwindigkeit, Laufstrecke/Drehwinkel und Steuerung der Schweißbewegung, automatisches Schweißen;

- Präzise Einstellung des Abstands zwischen Wolframelektrode und Werkstück, die Wolframelektrode berührt das Werkstück nach dem Vorschieben auf den eingestellten Wert, das Einbrennen erfolgt durch Hochfrequenzeinbrennen;

- Mit einem konstanten Temperatur-Wasserkühlsystem zur Sicherstellung einer langfristigen kontinuierlichen Betriebsweise des Systems;

- Verbessern Sie das Fehlersuchsystem und zeigen Sie direkt den Fehler und die Methoden zur Fehlersuche an;

- Wissenschaftlich modulare Gestaltung, bewährtes Steuersystem für einfache Wartung und Instandhaltung;

- Hochgradige Echtzeitfähigkeit, hohe Zuverlässigkeit, hohe Genauigkeit, Offenheit, um fast alle Schweißbedarf von Werkstücken zu erfüllen;

- Automatisches Steuersystem mit manueller Anpassung, zwei Möglichkeiten: Automatische und manuelle Schweißung;

- Das System verfügt über eine Unterbrechungsspeicherfunktion, die automatisch zum Unterbrechungspunkt zurückkehrt;

- Das Automatiksteuersystem kann drei Arten von Schweißverfahren realisieren: Hauptschachtweldung, Seitenbohrungsschweißung und runde Flächenschweißung;

- Mit Offline-Programmierung, Offline-Druckfunktion. (Diese Funktion ist nicht in dieser Vereinbarung inbegriffen)

XHL-HCS Container-integrierte horizontale Verkleidungsstation, die für schwere und komplex geformte Teile konzipiert ist produkte für Öl- und Gas-, chemische Industrie, Ventilherstellung, Druckbehälter und andere Industrien; die Schweißbrenner sind so ausgelegt, dass sie die Anforderungen einer breiten Palette unterschiedlich geformter Produkte erfüllen. Diese Maschine kann zum Präzisionsschweißen von korrosionsbeständigen und verschleißfesten Materialien eingesetzt werden.

Dieses Modell ist kompakt, platzsparend und leistungsfähig. Mit der Grundfunktion des horizontalen Innerwalzverkleidens ausgestattet, verfügt die Ausrüstung über eine Fütterungsfunktion und kann das Stahlrohr zum Spannteil des Positioniers zur Verfügung stellen. Andere Funktionen bestimmen den Schweißprogrammindex der gesamten Maschine gemäß dem Geschäftsvertragsoption.

Das Ventil-Innerwalz-Automatic-Verkleidungsgerät verwendet eine nicht schmelzende gepulste TIG Heißdrahtauftrags TECHNOLOGIE. Geeignet für automatisches Auftragschweißen von Kohlenstoffstahldraht, Edelstahldraht, nickelbasiertem Legierungsdraht, verschleißfestem Draht usw.

Stabilität, Effizienz, Innovation und Integrität sind die Prinzipien, an denen FITco festhält. Unser Designprinzip ist es, die Stabilität der Anlagen zuerst sicherzustellen, daher wählen wir internationale Top-Controller, elektrische Komponenten und Schweißstromquellen. Unsere Anlagen verwenden das fortschrittlichste und stabilste digitale Kommunikationsprotokoll Ethernet/IP, was die Stabilität und Schnelligkeit der internen Kommunikation der Anlage gewährleistet und gleichzeitig den zuverlässigsten Anschluss und das benutzerfreundlichste Kommunikationsprotokoll bereitstellt, um in Zukunft eine Fabrikdigitalisierung auf Werksebene zu erreichen. Ethernet/IP kann leicht TCP/IP-Kommunikationsprotokoll-Informationen und -Daten zur Interoperabilität bereitstellen und legt damit einen soliden Grundstein für die echte Realisierung von Industrie 4.0 und dem intelligenten Werk!

Fitco ist aus einer Fassaden- und Vorfabrikationsproduktionsanlage gewachsen, vom Wartungsdepartment der Produktionsanlage zu einem Hersteller professioneller Fassaden- und Vorfabrikationsausrüstungen. Daher kennen wir die Probleme, mit denen Nutzer möglicherweise konfrontiert sind, viel besser. Neben der Ausrüstung selbst verfügen wir über ein tiefgründigeres Wissen über den Schweißprozess als unsere Konkurrenten.

Wichtige Parameter:

1 |

Typ der Stromquelle |

Gleichstromumrichter |

2 |

Schweißstrom Arbeitszyklus ((40°C) |

5450A 450A 80%; 420A 100% |

3 |

Warmdrahtstrom Arbeitszyklus ((40°C) |

5200A 200A 60%; 100A 100% |

4 |

Anlagenauslastung |

1,3 kg/h |

5 |

Besetztes Gebiet |

18m2 |

6 |

Spannung in offenem Stromkreis |

80 V |

7 |

Eingangsspannung |

3 × 400 V ((-25%+20%) 50/60 Hz |

8 |

Eingangsleistung |

35 KVA |

9 |

Kühlung der Stromquelle |

Luftkühlung |

10 |

Display |

5,7" Chinesisch/Englisch Benutzeroberfläche |

11 |

Datenanstellungsmethode |

Einstellung der Touch-Panel |

12 |

Display |

Berührungsschirm / Steuerungsanzeige in Echtzeit |

13 |

Fehlererkennung |

Arbeitsstück Kurzschluss, Übertemperatur-Schutz, Überstrom-Schutz, Überspannungs-Schutz, Wassermangel-Schutz, Gasdefizit-Schutz, Spannungsfehler, Bogenfehler, Servofehler. |

14 |

Torchkühlung |

Außenwärme-Kühlung mit konstanten Temperaturen |

15 |

Verkleidungskapazität |

Durchmesser: Φ50-Φ850mm Maximale Höhe des horizontalen Auftrags ≦500mm Gewichtskapazität: 5T |

16 |

AVC-Genauigkeit |

± 0,2 V |

17 |

Spitzenstrom empfehlen |

150 bis 280 A |

18 |

Empfohlene Basisströmung |

100 bis 200 A |

19 |

Empfohlene Spannung |

8 bis 16 V |

20 |

Wolfram-Dias. |

3,2 mm, 4,0 mm optional |

21 |

Wired Dia. |

1,2/1,0 mm, 1,0/1,2 mm optional |

22 |

Empfehlung für die Einzelschichtdicke |

1 bis 3 mm |

23 |

Empfohlene Gasdurchflussrate |

12 bis 20 L/min |

24 |

Bogenstart |

HF/Kontakt |

25 |

Herstellungsnormen |

GB15579 Die neueste Version |

26 |

Sicherheitsbewertung/Standard für Isolierung |

H/IP23 |

Schweißstromversorgungssystem

STEUERUNGSSYSTEM:

i -CLAD 100 wurde von FITco unter Verwendung der weltweit fortschrittlichsten Technologie für die Gestaltung, Herstellung von Schweißkontrollsystemen entwickelt. Das System nutzt das US-amerikanische Rockwell AB PLC-System zur Steuerung und vereint FITcos Entwicklungs- und Fertigungserfahrung in sich. Es ist fortschrittlich, digital, einfach zu bedienen, intelligent, universell und zuverlässig. Das Betriebssystem setzt zentral ein, speichert, steuert verteilte Synchronisation und bietet eine gute Skalierbarkeit der Funktionsparameter beim Schweißen.

Systemeigenschaften:

Beim manuellen Einstellen kann jede Bewegungsachse einzeln eingestellt werden, und der Schweißstartpunkt kann festgelegt werden;

Beim automatischen Schweißen wird entsprechend den festgelegten Schweißprozessparametern und einem bestimmten mathematischen Modell glatt vorgegangen;

Optionale Programmfunktionen-Konfiguration (die folgenden Funktionen sind nur anwendbar, wenn sie im Geschäftsvertrag enthalten sind): Ø

After-Sales-Service

Nach Ablauf der Garantiezeit führt der Lieferant eine lebenslange Wartung seiner Produkte durch und bietet umfangreiche bevorzugte technische Unterstützung über die gesamte Lebensdauer hinweg.

Während der Gewährleistungsfrist wird Partei B innerhalb von 8 Stunden nach Erhalt der Benachrichtigung reagieren, wenn bei der Nutzung der Ausrüstung ein Gerätefehler nicht behoben werden kann; falls der Kunde den Fehler weiterhin nicht beheben kann, wird der Lieferant innerhalb von 1 Woche Wartungsingenieure entsenden.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY