stroje na oplechování trubek

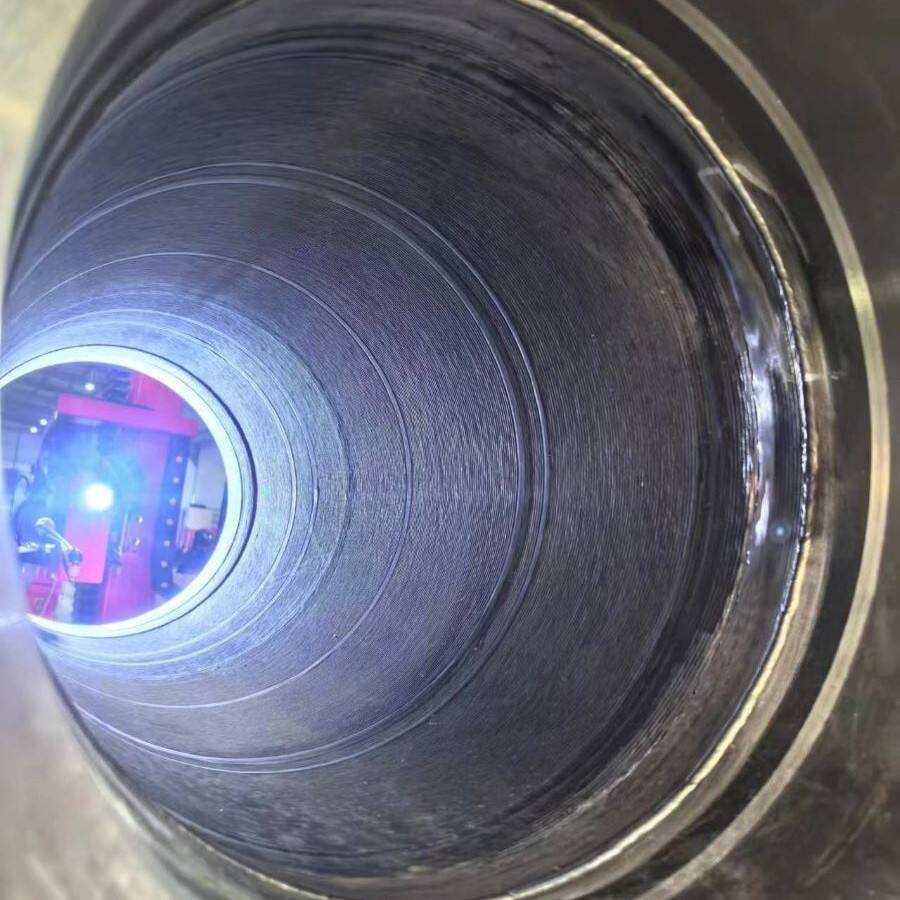

Stroje na oplechování trubek představují nejnovější technologii v odvětví metalurgické výroby, navrženou tak, aby aplikovala ochranné nebo funkční vrstvy na povrch trubek s výjimečnou přesností a účinností. Tyto pokročilé systémy využívají různé svářecí procesy, především automatizované nanesovací sváření, k depozici slitin odolných proti korozi nebo materiálů odolných proti opotřebení na základní trubky. Stroje disponují sofistikovanými řídícími systémy, které udržují konzistentní svářecí parametry, čímž zajistí rovnoměrnou tloušťku oplechování a vynikající metalurgické spojení. Moderní zařízení na oplechování trubek zahrnuje možnosti sledování v reálném čase, což umožňuje operátorům monitorovat klíčové parametry, jako jsou teplota, rychlost podávání a nanesení materiálu. Stroje dokážou zpracovávat trubky různých průměrů, obvykle sahajících od 2 palců do 60 palců, a vyhovují různým materiálům pro oplechování, včetně nerdzidel, slitin niklu a dalších specializovaných kovů. Proces zahrnuje přesné otáčení trubky, zatímco svářecí hlava deposituje oplechovací materiál ve starostlivě kontrolovaném vzoru, tvořícím nepojemnou ochrannou vrstvu. Tyto systémy nalezají široké uplatnění v ropné a plynárenské, chemické výrobě, výrobě elektrické energie a lodním průmyslu, kde je odolnost proti korozi a trvanlivost materiálu klíčová.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY