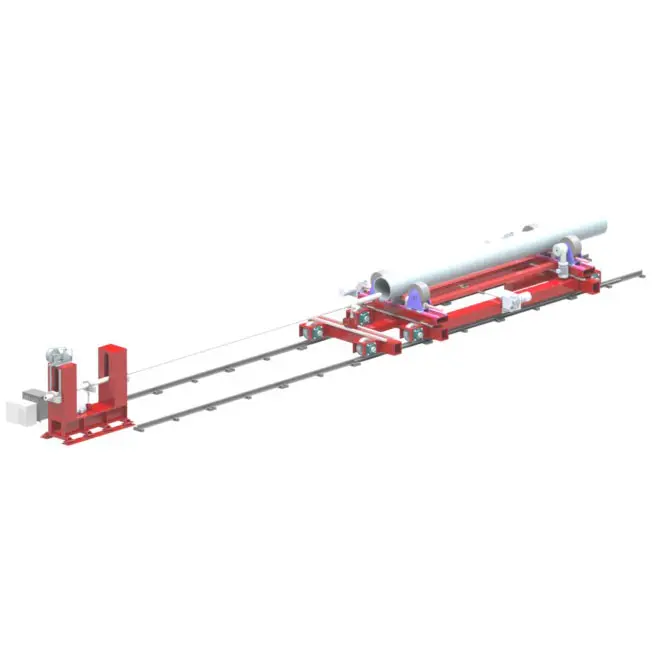

апарат для підшлаковго електродугового сварювання

Машину підшарового зварювання вважають сучасним досягненням у галузі автоматизованої технології зварювання, призначеного для великомасштабних промислових застосувань. Ця машина працює шляхом створення дуги між неперервно підаваним електродом та деталлю, і весь процес зварювання відбувається під шаром гранулярного флюса. Система складається з джерела живлення, механізму підводу проволоки, системи доставки флюсу та автоматичної тягової тележки. Голова зварювальної машини точно керує положенням електрода та швидкістю руху, забезпечуючи стабільну якість зварювання. Робота відбувається при більших струмах, ніж у багатьох інших процесах зварювання, зазвичай в діапазоні від 300 до 2000 ампер, що дозволяє досягти глибокого проникнення та високих швидкостей наповнювання. Флюс виконує декілька важливих функцій: він захищає зварювальний басейн від атмосферної kontamінації, надає сплавляючі елементи металу шва та формує захищальне шлакове покриття, що впливає на механічні властивості шва. Сучасні системи включають передові функції, такі як цифрові інтерфейси керування, програмовані параметри зварювання та можливості реального часу. Ці машини відзначаються успішним застосуванням у випадках, коли потрібні довгі, неперервні шви, наприклад, у суднобудуванні, виготовленні тискових резервуарів та виробництві важкої техніки.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY