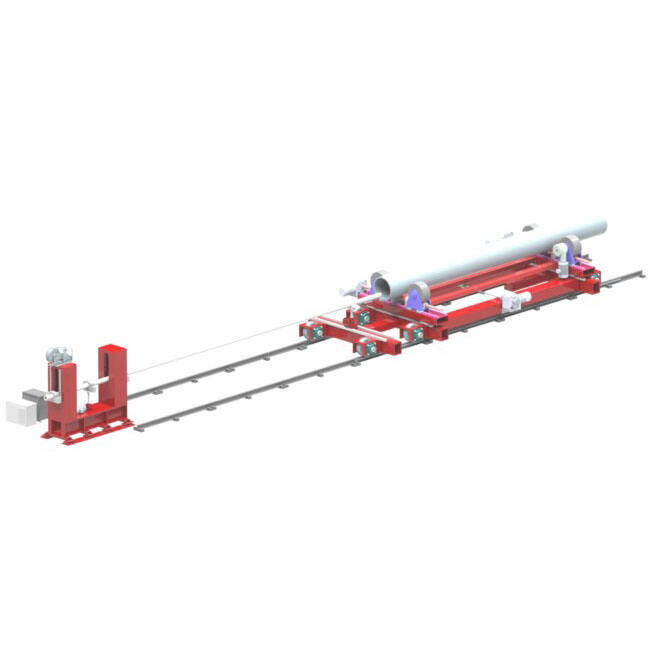

ระบบเคลือบท่อไทเกอร์ตั้งตรง

ระบบการเคลือบท่อแบบ TIG แนวตั้งเป็นวิธีการที่ล้ำสมัยในเทคโนโลยีการเชื่อมอุตสาหกรรมยุคใหม่ โดยออกแบบมาโดยเฉพาะสำหรับการใช้งานการเชื่อมทับด้วยความแม่นยำ ระบบนี้ใช้หลักการเชื่อมด้วยก๊าซเฉื่อยและลวด Wolfram ในตำแหน่งแนวตั้ง มอบการควบคุมและการทำงานที่คงที่ในกระบวนการเคลือบท่อ การออกแบบรวมกลไกการเชื่อมอัตโนมัติที่รักษาการควบคุมแสงไฟฟ้า อัตราการป้อนลวด และตำแหน่งของหัวเผา ทำให้มั่นใจได้ว่าความหนาของการเคลือบจะสม่ำเสมอและลดอัตราการเจือปนลงอย่างมาก การทำงานในตำแหน่งแนวตั้งช่วยให้วัสดุไหลเวียนและซึมผ่านได้อย่างเหมาะสม โดยเฉพาะเมื่อทำงานกับวัสดุผสมสูงและชั้นเคลือบที่ต้านทานการกัดกร่อน เทคโนโลยีนี้มีระบบควบคุมขั้นสูงที่ตรวจสอบและปรับพารามิเตอร์การเชื่อมแบบเรียลไทม์ เพื่อให้แน่ใจว่าคุณภาพคงที่ตลอดชิ้นงาน การประยุกต์ใช้งานครอบคลุมหลายอุตสาหกรรม เช่น น้ำมันและก๊าซ การแปรรูปเคมี และการผลิตพลังงาน ซึ่งความสมบูรณ์ของท่อและการต้านทานการกัดกร่อนมีความสำคัญ ระบบนี้โดดเด่นในการเคลือบชั้นป้องกันด้วยวัสดุเฉพาะทาง เช่น Inconel เหล็กกล้าไร้สนิม และโลหะผสมประสิทธิภาพสูงอื่นๆ ลงบนโครงสร้างท่อเหล็กคาร์บอน ความหลากหลายนี้ทำให้เป็นเครื่องมือสำคัญสำหรับการผลิตและการบำรุงรักษาชิ้นส่วนท่อที่สำคัญซึ่งทำงานภายใต้สภาพแวดล้อมที่รุนแรง

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY