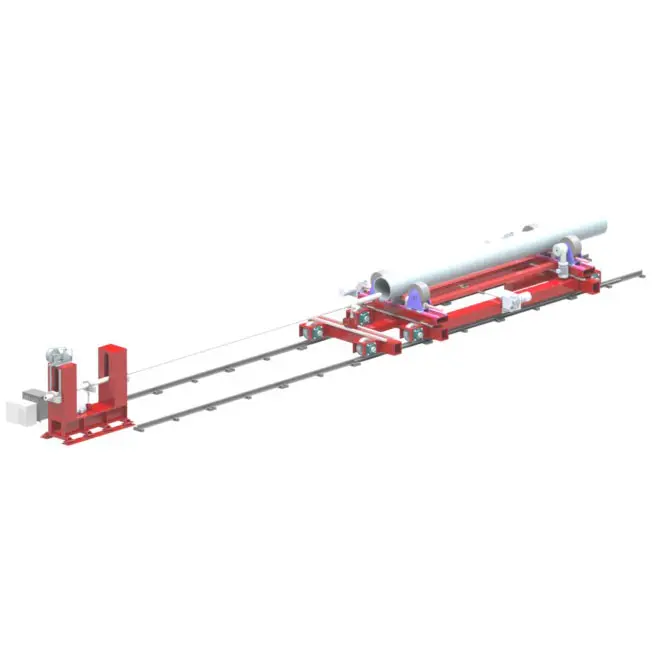

urządzenie do spawania pod warstwą szlamu

Maszyna spawania pod fluxem reprezentuje zaawansowany krok w technologii spawania automatycznego, zaprojektowaną dla zastosowań przemysłowych o dużym obrocie. Ta maszyna działa poprzez tworzenie łuku między ciągle doprowadzanym elektrodem a częścią roboczą, przy czym cały proces spawania odbywa się pod warstwą ziarnistego materiału fluxowego. System składa się z źródła energii, mechanizmu doprowadzania drutu, systemu dostarczania fluxu i automatycznego wózka poruszającego się. Głowica spawania maszyny precyzyjnie kontroluje położenie elektrody i prędkość ruchu, co gwarantuje stały poziom jakości spoiny. Działa na wyższych poziomach prądu niż wiele innych procesów spawania, zazwyczaj między 300 a 2000 amperów, co umożliwia uzyskanie głębokiego penetrowania i wysokich temp spawania. Flux służy wielu kluczowym funkcjom: chroni basen spoiny przed zanieczyszczeniami atmosferycznymi, dostarcza elementów stopowych do metali spoiny oraz tworzy ochronne osłonę szlamową, która wpływa na właściwości mechaniczne spoiny. Nowoczesne systemy incorporeują zaawansowane funkcje, takie jak interfejsy cyfrowe sterowania, programowalne parametry spawania i możliwości monitorowania w czasie rzeczywistym. Te maszyny wyróżniają się w zastosowaniach wymagających długich, ciągłych spoin, takich jak budowa okrętów, produkcja naczyń ciśnieniowych i produkcja ciężkiego sprzętu.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY