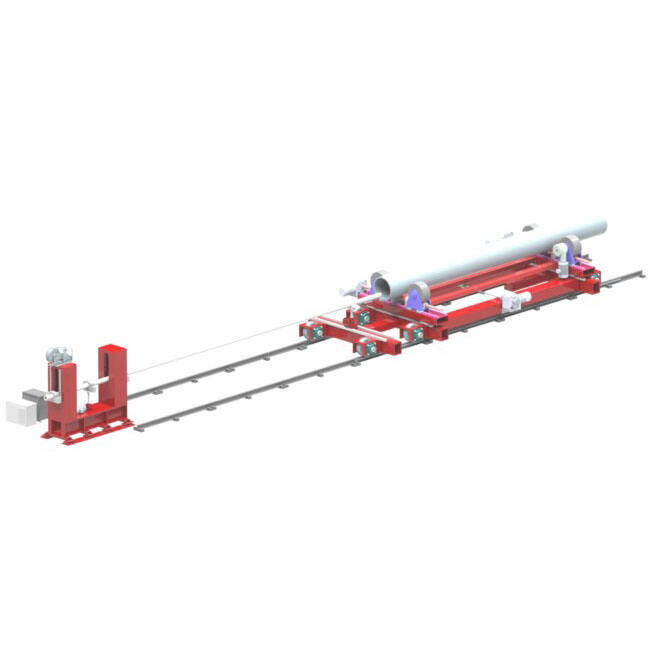

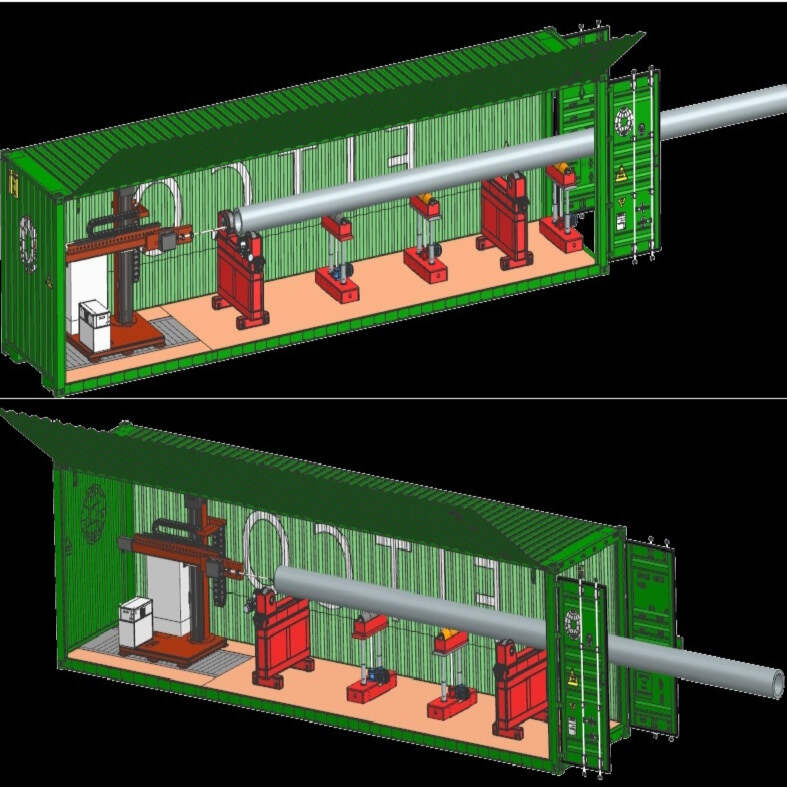

maszyna do spawania nawierzchniowego

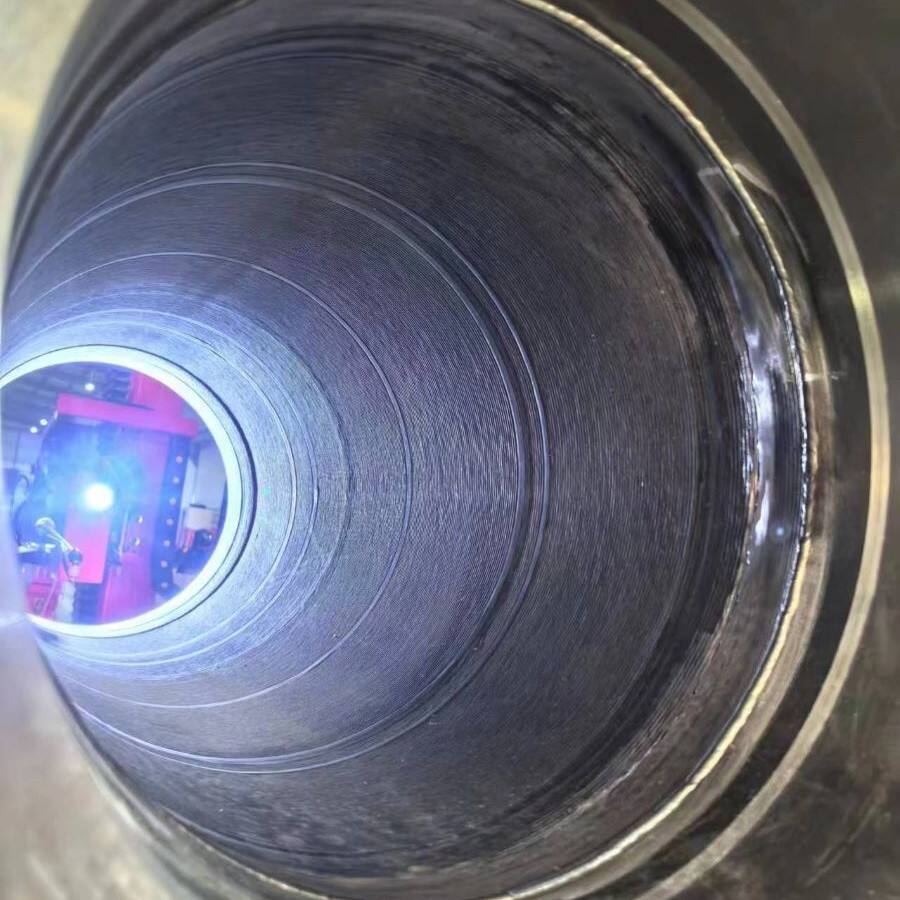

Maszyna do spawania nawalowych reprezentuje nowoczesne rozwiązanie w dziedzinie współczesnej technologii spawania, specjalnie zaprojektowane nałożenie warstw ochronnych materiału na powierzchnie metalowe. To zaawansowane urządzenie wykorzystuje nowoczesną automatyzację do nanoszenia materiałów opornych na zużycie lub korozję na metale podstawowe, co skutecznie przedłuża żywotność elementów i poprawia ich wydajność. Maszyna działa przez precyzyjny kontrolowany proces, w którym głowica spawania porusza się systematycznie po części roboczej, nanosząc jednolite warstwy materiału z minimalnym rozcieńczeniem. Jej uniwersalność pozwala na zastosowanie różnych procesów spawalniczych, w tym SAW (Spawanie Włokiem Zanurzonym), GMAW (Spawanie Metalem Gazem) oraz FCAW (Spawanie Pustykami Zawierającymi Przypływ). Technologia obejmuje inteligentne systemy sterowania, które utrzymują stałe parametry w trakcie całego procesu spawania, zapewniając optymalne tempo nanoszenia i doskonałe połączenie metalurgiczne. Moce maszyny rozszerzają się na obsługę złożonych geometrii i dużych powierzchni, czyniąc ją nieocenioną w przemyśle takim jak produkcja energii, przetwórstwo petrochemiczne i produkcja ciężkiego sprzętu. Nowoczesne maszyny do spawania nawalowych wyposażone są w zaawansowane systemy monitoringu, które dostarczają natychmiastowych informacji o kluczowych parametrach, takich jak temperatura, prędkość dopływu drutu i stabilność łuku, co zapewnia spójność jakości w każdym zastosowaniu.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY