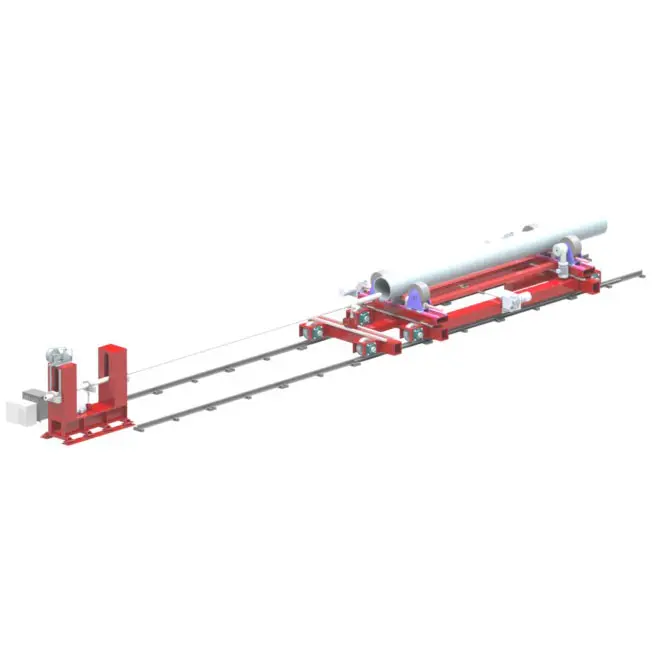

onderwater boogbewerkingsmachine

De onderzeeboogweldmachine staat voor een geavanceerde ontwikkeling in de automatiseringsweldtechnologie, ontworpen voor hoogvolume industriële toepassingen. Deze machine werkt door een boog te creëren tussen een continu voedende elektrode en het werkstuk, waarbij het hele weldproces plaatsvindt onder een laag van granulair fluxmateriaal. Het systeem bestaat uit een stroombron, draadvoermechanisme, fluxafleversysteem en een geautomatiseerd reisgestel. De weldkop van de machine controleert nauwkeurig de positie van de elektrode en de reissnelheid, wat consistent weldkwaliteit garandeert. De machine werkt op hogere stroomniveaus dan veel andere weldprocessen, doorgaans tussen 300 en 2000 amperes, waardoor diepe penetratie en hoge afzettingssnelheden kunnen worden bereikt. De fluxlaag vervult meerdere cruciale functies: het beschermt de weldplas tegen atmosferische verontreiniging, voegt leggingselementen toe aan het weldmetaal en vormt een beschermende slaglaag die invloed uitoefent op de mechanische eigenschappen van de weld. Moderne systemen omvatten geavanceerde functies zoals digitale controleinterfaces, programmeerbare weldparameters en real-timemonitoringcapaciteiten. Deze machines presteren uitstekend bij toepassingen die lange, continue welds vereisen, zoals scheepsbouw, drukvatfabrikage en zware apparatenproductie.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY