onderwater boogschermingsgasweldmachine

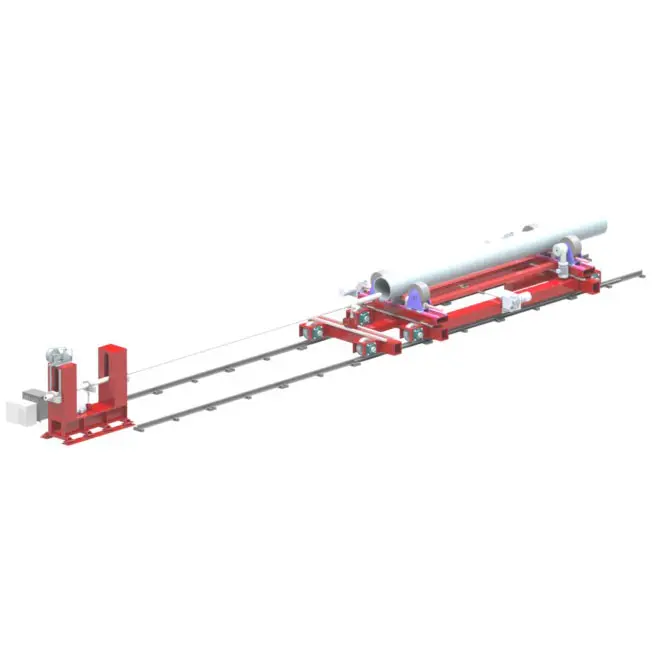

De onderzeeërsboogweldmachine staat symbool voor een hoogtepunt van geautomatiseerde weldtechnologie, ontworpen voor grote productievolumes en zware industriële toepassingen. Dit geavanceerde systeem werkt door een naad te vormen onder een deken van korrelige fluxmateriaal, wat de weldplas beschermt tegen atmosferische verontreiniging en uitzonderlijk schone, hoge-kwaliteitsnaden produceert. De machine is uitgerust met een continu draadvoedingsmechanisme dat automatisch zowel de welddraad als het fluxmateriaal naar de nadspleet levert, waardoor een consistente prestatie en superieure weldkwaliteit wordt gegarandeerd. In zijn kern gebruikt het systeem een krachtige stroombron die stromen tot 1500 amperes kan leveren, wat het ideaal maakt voor het welden van dikke materialen. Het proces wordt gekenmerkt door zijn diepe doordringingsvermogen, hoge depositerates en de mogelijkheid om stabiele boogcondities te behouden zelfs bij hoge stromen. Moderne onderzeeërsboogweldmachines zijn uitgerust met geavanceerde besturingssystemen die weldparameters in real-time bewaken en aanpassen, waardoor optimale weldkwaliteit en productiviteit worden gegarandeerd. Deze machines zijn vooral waardevol in industrieën zoals scheepsbouw, drukvatfabrikage en zware apparatenconstructie, waar hoge-sterkte, hoge-kwaliteitsnaden essentieel zijn.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY