schweißmaschine für Fügetechnik

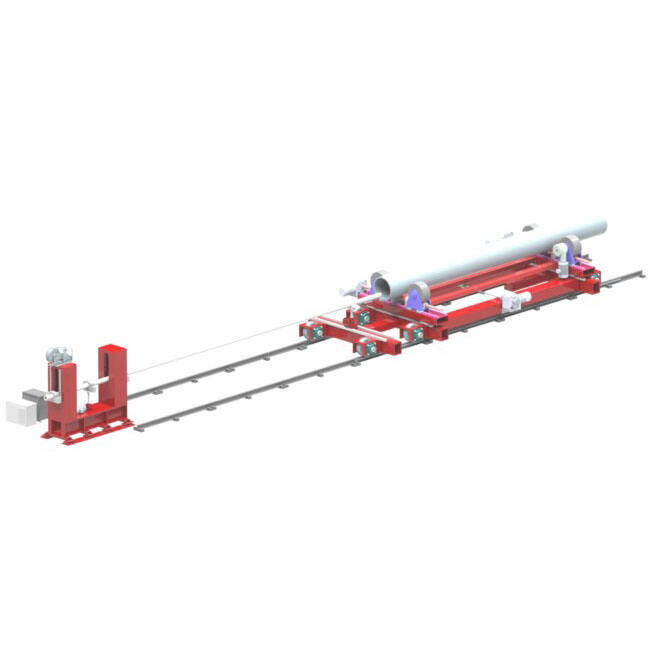

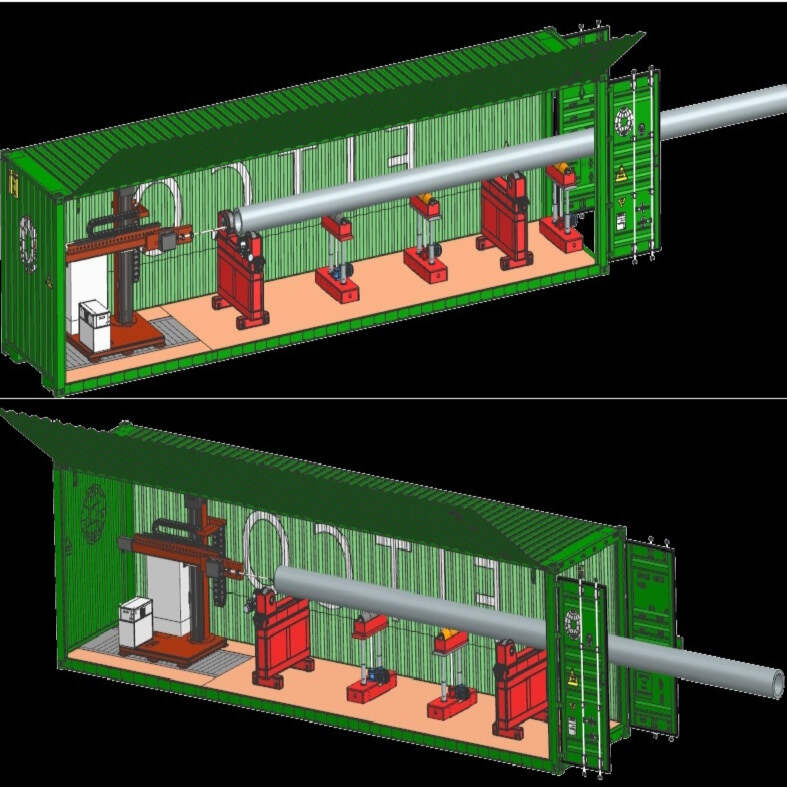

Eine Butt-Fusionsschweißmaschine ist eine spezialisierte Ausrüstung, die zur Verbindung von thermoplastischen Rohren und Anschlussstücken durch Wärmeschweißung entwickelt wurde. Diese fortschrittliche Technologie wendet kontrollierte Hitze und Druck an, um die Rohrenden zu schmelzen und sie fest miteinander zu verschmelzen, wodurch eine nahtlose, dichtende Verbindung entsteht, die die strukturelle Integrität des Rohres bewahrt. Die Maschine besteht aus mehreren wichtigen Komponenten: einer Heizplatte, die präzise Temperaturen erreicht, hydraulischen Schraubensystemen, die die Rohre sichern und ausrichten, und einer Steuereinheit, die den gesamten Schweißprozess verwaltet. Die Maschine arbeitet, indem sie die Rohrenden reinigt und sichert, sie auf die vorgeschriebene Temperatur erhitzt und sie dann unter kontrolliertem Druck verbindet. Moderne Butt-Fusionsschweißmaschinen verfügen über digitale Steuerungen, Temperaturüberwachungssysteme und automatische Druckregelung, um konsistente, hochwertige Schweissverbindungen sicherzustellen. Diese Maschinen sind in verschiedenen Größen erhältlich, um verschiedene Rohrdurchmesser zu berücksichtigen, von kleindimensionierten Wohnanwendungen bis hin zu großen industriellen Leitungen. Die Technologie wird in Branchen wie Wasserversorgung, Gasverteilung, Bergbau und Chemieverarbeitung eingesetzt, wo zuverlässige Rohrverbindungen für Sicherheit und Effizienz entscheidend sind.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY