Estación de soldadura de traseros TIG+MIG

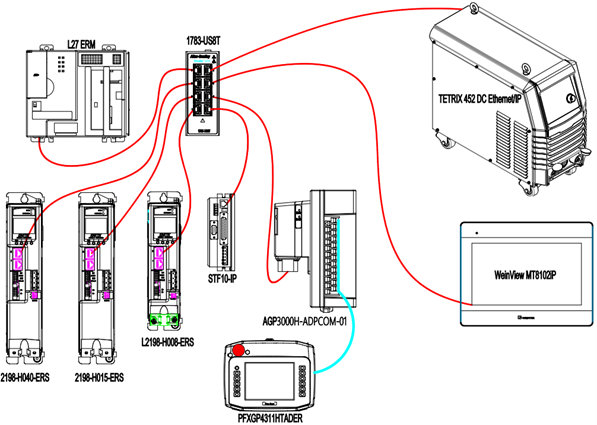

Nuestro equipo adopta el protocolo de comunicación digital Ethernet/IP más avanzado y estable, que garantiza la estabilidad y la comunicación interna oportuna del equipo, pero también reserva la interfaz más confiable y el protocolo de comunicación más conveniente para que los usuarios logren la digitalización a nivel de fábrica en el futuro.

- Descripción general

- Productos recomendados

- Tocar y retraer

- Ajuste en línea

- AVC-Control de Voltaje de Arco

- Visualización del valor real

- Soporte remoto

- De orificio a orificio

- Registro de datos

- Acomoda tubos con diámetro φ63–610 mm, espesor de pared de 3–70 mm y longitud de 200–6000 mm, eliminando el rango reducido de los equipos tradicionales.

- Admite múltiples materiales, incluyendo acero al carbono, acero aleado, acero inoxidable, acero para bajas temperaturas y tubos revestidos, satisfaciendo diversas necesidades de aplicación.

- Compatible con diversos tipos de ranura (V, doble V, U, etc.) sin necesidad de cambiar frecuentemente las fijaciones, mejorando la eficiencia en condiciones de trabajo complejas.

- Equipado con la fuente de alimentación de soldadura por pulsos EWM Phoenix 550 (Alemania) y el sistema de soldadura por alambre caliente TETRIX SMART, lo que garantiza una salida estable y reduce defectos como porosidad y grietas.

- Incorpora 10 conjuntos de programas probados de proceso de soldadura, controlados mediante PLC Rockwell, asegurando una calidad de soldadura consistente entre lotes y operadores.

- Permite el ajuste preciso y el afinamiento fino de los parámetros (velocidad de rotación de 0 a 1000 mm/min, amplitud de oscilación de 0 a 20 mm) para una formación de soldadura de alta calidad.

- El mecanismo de accionamiento del mandril de tres mordazas autorcentrante está separado del manipulador de soldadura y puede desplazarse eléctricamente a lo largo de la guía, reduciendo drásticamente el tiempo de configuración y de cambio de estación.

- El accionamiento mediante motor servo + tornillo de bolas + guía lineal garantiza un movimiento de soldadura eficiente y estable, mejorando la productividad general.

- La función de guardado automático y memoria ante fallos de alimentación evita la necesidad de reajustes repetidos tras una pérdida inesperada de energía, minimizando el tiempo de inactividad.

- Sistema de accionamiento robusto con capacidad de carga vertical de 2 toneladas y capacidad de carga horizontal de 100 kg, adecuado para sujetar y rotar tuberías de gran diámetro y paredes gruesas.

- Altura del centro del mandril ≤ 100 mm con ajuste continuo de velocidad en pasos de 0,05–2 rpm, lo que permite un posicionamiento preciso y el ajuste de la orientación de piezas de trabajo pesadas.

- La carga y descarga eléctrica de las piezas de trabajo reduce la intensidad de la manipulación manual y los riesgos para la seguridad.

- Utiliza el protocolo industrial Ethernet EtherNet/IP, compatible con la interconexión de equipos a nivel de fábrica y la interacción de datos, lo que posibilita la integración del taller digital.

- Interfaz hombre-máquina (HMI) Pro-face con gestión de permisos y soporte multilingüe para una operación y gestión sencillas por personal de distintos niveles.

- Incluye visualización de parámetros y capacidades de control remoto, lo que permite la trazabilidad y la gestión esbelta del proceso de soldadura.

- Permite la soldadura a tope de codos, bridas, tes y otras conexiones para tuberías, satisfaciendo diversas necesidades de piezas de trabajo con un solo sistema y reduciendo así la inversión en equipos.

- El diseño modular permite la expansión de funciones y el mantenimiento rápido, reduciendo el tiempo de inactividad y mejorando la utilización general del equipo.

- El funcionamiento totalmente automatizado reduce la dependencia de soldadores altamente calificados, disminuyendo los costos laborales y los gastos de formación.

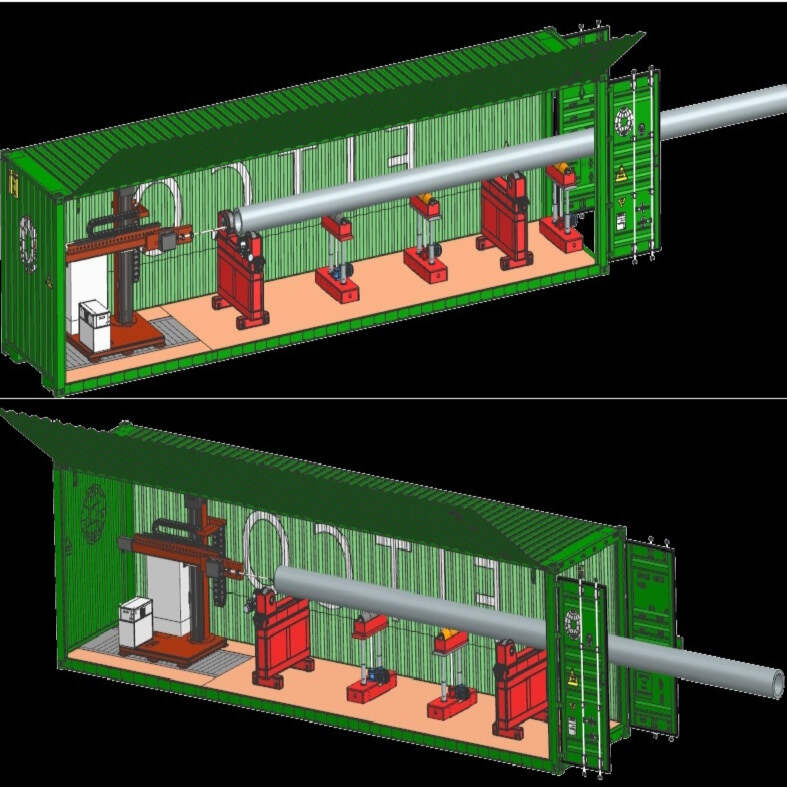

FIT-FAB-I-S-12M es una estación de trabajo para soldadura TIG con arco de argón, desarrollada especialmente para la soldadura en butt de tuberías y accesorios de acero de gran tamaño (tuberías de acero, codos, uniones, tees, cambios de diámetro, etc.). Rango de aplicación 1-12m de longitud de tubería de acero y unión de aro exterior de soldadura TIG con arco de argón de codo/tee/cambio de diámetro; Diámetro del trabajo aplicable Φ200mm ~ 1000mm.

La estación de trabajo utiliza un mecanismo de sujeción con accionamiento giratorio de mandril fijo para impulsar la rotación del tubo de acero, cuatro grupos de rodillos móviles para arrastrar el accesorio del tubo, el marco de soldadura móvil se mueve a la posición de soldadura a tope, la pistola de soldadura mediante el módulo oscila, seguimiento para realizar la soldadura a tope de tuberías y bridas, codos, tes, cambiando el diámetro.

Cuadro de parámetros del producto:

ARTÍCULO |

Parámetros tecnológicos |

|

Voltaje de entrada |

380 V ± 10 % 50 ± 1 Hz Trifásico Cinco cables |

|

Fuente de alimentación para soldadura |

Phoenix 650 pulsos CABLE CALIENTE INTELIGENTE TETRIX 200 |

|

|

Procesos de soldadura |

GTAW: Moneda de soldadura: 5A-550A Ciclo de trabajo (40 ℃): 420 A 100 % |

|

|

GMAW Moneda de soldadura: 5A-550A Ciclo de trabajo (40 ℃): 420 A 100 % | ||

|

Sierra Moneda de soldadura: 20A-650A Ciclo de trabajo (40 ℃): 60 % 590 A; 100 % 500 A | ||

Temperatura Ambiental |

-20℃~50℃ |

|

|

Pieza de trabajo Especificación |

Diámetro de la Tubería |

φ63~610 mm |

Espesor de la pared |

3 ~ 70 mm |

|

Longitud |

200 ~ 6000 mm |

|

Material |

Productos de acero al carbono, acero aleado, acero inoxidable, acero para bajas temperaturas y carretes de tuberías de revestimiento. |

|

Requisito de ángulo de bisel |

Forma de ranura en V, forma de V doble, tipo en forma de U, tipo I, forma de U con espacio estrecho, ángulo de bisel de 3 a 37,5° |

|

Forma de soldadura |

Varias secciones de tubería se sueldan a tope con soldaduras circunferenciales e insertan soldaduras de filete internas y externas, como tubería - tubería, tubería - codo, tubería - brida, tubería - T, tubería - cabeza grande (pequeña), brida - tubería - brida, brida - codo, etc. Las bridas incluyen: brida de cubo y bridas soldadas planas. |

|

Formulario de estructura del equipo |

Tipo dividido: El mecanismo de accionamiento del mandril autocentrante de tres mordazas está completamente separado del operador de soldadura y puede caminar a lo largo de la pista eléctricamente para facilitar la carga y descarga del tubo, hacia adelante y hacia atrás. |

|

|

Máquina de soldadura en funcionamiento |

El número de puntos |

Golpe efectivo Modo de accionamiento: servomotor + tornillo trapezoidal + carril guía lineal |

Rayo |

Golpe efectivo Modo de accionamiento: servomotor + husillo de bolas + riel guía lineal |

|

Chasis |

Tamaño Modo de conducción: convertidor de frecuencia + rodillo + raíl |

|

SISTEMA DE ACCIONAMIENTO |

Modo de conducción |

El servomotor, el reductor y el mandril impulsan la rotación del tubo. |

Capacidad de carga |

Peso vertical 2 toneladas, peso excéntrico 100 kg. |

|

Par máximo |

≥2000 N.m |

|

Velocidad de Rotación |

0,05-2 rpm, ajustable de forma continua (accionamiento por servomotor de 3 KW) |

|

Altura central del mandril |

≤ 1000 mm |

|

Sistema de Control |

Software de Control |

El control PLC de Rockwell y el software de control incluyen 10 conjuntos de programas de procesos de soldadura maduros y un almacenamiento máximo de 50 conjuntos de programas de procesos de soldadura. |

Control remoto |

Interfaz de diálogo HMI del operador manual Pro-Face. |

|

Contraseña |

El sistema de control puede administrar contraseñas para distinguir los permisos de los usuarios. |

|

Guardado automático y memoria en caso de fallo de alimentación |

El sistema tiene una función de ahorro automático y memoria de falla de energía, lo que puede prevenir el riesgo causado por fallas de energía. |

|

Rango de ajuste de parámetros de soldadura |

Velocidad de rotación de la pieza de trabajo 0-1000 mm/min, longitud de bisel 5-30 mm, oscilación de soldadura 0-20 mm, velocidad de oscilación: 0~300 mm/min, izquierda y derecha permanecen aproximadamente 0-3 s, ajustes preestablecidos y ajustes finos están disponibles. |

|

Sistema de alimentación de energía para soldadura:

· Fuente de alimentación de arco de argón TETRIX 452 DC Fuente de alimentación de soldadura de arco de argón pulsado DC producida por la empresa alemana EWM. La máquina de soldar tiene buenas características mecánicas, un funcionamiento continuo estable y confiable, y su función de pulso cumple con los requisitos técnicos de la soldadura de superficies.

· Se utiliza el suministro de energía SMART HOT WIRE TETRIX 200 de EWM.

· Antorcha de soldadura TIG automática con enfriamiento por agua desarrollada internamente, capacidad de corriente nominal de 300A, duradera, buen efecto de protección.

· Tiene buena estabilidad de arco tanto en alta tensión de arco como en baja tensión de arco.

· Fuentes de alimentación diseñadas para comunicarse utilizando la mayoría de los protocolos estándar como TCP/IP (LAN), CAN, etc., pueden comunicarse directamente con un PLC.

CONTROLADOR DEL SISTEMA Y CONTROLADOR REMOTO

SOFTWARE DE SERIE WO-ACS basado en

Propuestas de Valor Central que Resuelven los Puntos Dolor de la Industria

1. Resuelve el Problema de la Limitada Adaptabilidad a Tubos de Gran Diámetro y Múltiples Especificaciones

2. Elimina la Inestabilidad y la Inconsistencia en la Calidad de la Soldadura

3. Supera los cuellos de botella de eficiencia en condiciones de trabajo complejas

4. Resuelve los desafíos asociados al sujeción y posicionamiento de piezas pesadas

5. Cubre la brecha en la gestión digital e inteligente

6. Reduce los altos costes y la baja adaptabilidad

Soporte Postventa

Asumimos toda la responsabilidad de ofrecer servicios técnicos profesionales postventa y suministro de repuestos originales, asegurando que su equipo funcione sin problemas durante todo su ciclo de vida útil.

Compromiso de Garantía del Producto

Ofrecemos una garantía de calidad de 12 meses para todos los equipos, que comienza desde la fecha de aceptación final y firma. Esta garantía cubre problemas de calidad del equipo bajo condiciones normales de uso, excepto las piezas consumibles y los daños causados por factores humanos.

(i) Dentro del período de garantía: Si el equipo presenta fallos debido a defectos inherentes de calidad, proporcionaremos servicios gratuitos de mantenimiento y reparación. Para fallas causadas por operación inadecuada, nuestros técnicos responderán rápidamente para resolver el problema, y los costos razonables de servicio serán asumidos por el cliente.

(ii) Nota importante: El uso de repuestos no originales o sustitutos provocará la terminación automática de sus derechos de garantía.

Mantenimiento y Soporte de Por Vida

Nuestro compromiso no termina con la garantía. Una vez que expire la garantía de 12 meses, seguimos ofreciendo servicios de mantenimiento de por vida para todos nuestros productos . También puede disfrutar de soporte técnico preferencial de por vida, lo que garantiza un valor a largo plazo de su inversión.

Durante el período de garantía, priorizamos su eficiencia de producción con un sistema de respuesta rápida:

(ii) Al recibir la notificación de falla de su equipo, proporcionaremos una respuesta dentro de las 8 horas para guiar la solución del problema.

(ii) Si el problema no puede resolverse de forma remota, enviaremos ingenieros de mantenimiento profesionales a su ubicación en un plazo de 1 semana para solucionar el inconveniente.

Con nuestro completo soporte postventa, usted puede concentrarse en sus operaciones principales mientras nosotros atendemos sus necesidades de equipos. Para cualquier consulta posventa, no dude en contactar a nuestro equipo de servicio dedicado en cualquier momento

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY