Endlose Fackel Dreh- und Umschlagstation

Dank der intelligenten iClad 300 Systemsteuerung können Komponenten mit mehreren Bohrlöchern und unterschiedlichen Bohrwinkel standardmäßig geschweißt werden.

Die Arbeitsgrößen für ETR reichen von 38 bis 3000 mm Durchmesser und weniger als 3000 mm Höhe (f38~f3000 mm, Höhe bis≤3000 mm).

Alle Komponenten stammen von bekannten Marken wie EWM Stromquelle, Rockwell AB PLC, HIWIN, Proface Fernbedienung, Schneider und andere.

- Überblick

- Empfohlene Produkte

- GB 15579.1 bis 10 Geräte zum Schweißen mit Bogen

- JB/T 6965-1993 Schweißbetreiberrahmen

- GB/T 1184-1996 Form- und Positionsverhältnis

- GB/T 10089-1988 Garten-Kochlerrad, Wurmgenauigkeit

- GB/T 25295-2010 Leitlinien für die Sicherheitskonstruktion von elektrischen Geräten

- GB6988-86 Elektrische Kartierung

- Ventilindustrie: Auftragsschweißen von Ventilkörpern, Ventilkernen, Ventilsitzen (einschließlich Kugelhähne, Schieber, Absperrventile, Rückschlagventile usw.)

- Rohrfitting-Industrie: Schweißen von Rohrbögen, T-Stücken, Reduzierstücken, Flanschen, Rohrenden und anderen Komponenten

- Druckbehälterindustrie: Auftragsschweißen von Behälterböden, Zylindermänteln, Mannlöchern und anderen Schlüsselteilen

- Öl- und Gasindustrie: Schweißen von Bohrlochwerkzeugen, Bohrlochköpfen, Rohrleitungen und anderen korrosionsanfälligen Komponenten

- Weitere Bereiche: Kernkraftanlagen, maritime Konstruktionsteile, Auskleidungen für chemische Reaktionskessel sowie andere hochanspruchsvolle Schweißanwendungen

-

Schmerzpunkt 1: Geringe Schweißpräzision, leicht auftretende Fehler wie ungleichmäßige Schweißnähte und zu hoher Verdünnungsgrad

Lösung: Ausgestattet mit einem Schweißkopf mit stufenloser Drehung und einer automatischen Lichtbogenspannungsverfolgungsfunktion (±0,2 V), wodurch eine stabile Schweißbahn und eine gleichmäßige Schweißnahtbildung gewährleistet werden. Das fortschrittliche gepulste TIG-Schweißverfahren mit Heißdraht-Zusatzwerkstoff steuert den Verdünnungsgrad auf unter 5 %, vermeidet dadurch Fehler wie Porenbildung, Rissbildung und ungleichmäßige Nahtdicke und stellt die Konsistenz der Schweißqualität sicher. -

Schmerzpunkt 2: Komplexe Werkstücke sind schwierig zu positionieren; manuelle Ausrichtung ist zeitaufwändig und arbeitsintensiv

Lösung: Einsatz des intelligenten Steuerungssystems Fitco i-CLAD 300 mit automatischer Zentrierfunktion. Damit lässt sich die Schweißposition schnell und präzise lokalisieren, ohne aufwändige manuelle Justierungen vornehmen zu müssen; dies reduziert die Zeit für Werkstückausrichtung und Inbetriebnahme erheblich, steigert die Arbeitseffizienz und senkt die Personalkosten. -

Schmerzpunkt 3: Große und schwere Werkstücke sind unhandlich zu bearbeiten, und die Anlage nimmt viel Platz ein

Lösung: Das Produkt verfügt über ein kompaktes Design, das Werkstattfläche spart und eine einfache Installation sowie Inbetriebnahme ermöglicht. Es unterstützt das Schweißen von Werkstücken mit großem Durchmesser (Φ38–Φ3000 mm für Modell E, Φ50–Φ2500 mm für Modell F) und kann schwerbelastete Komponenten aufnehmen, wodurch das Problem der erschwerten Bearbeitung großer und schwerer Werkstücke effektiv gelöst wird. -

Schmerzpunkt 4: Geringe Anpassungsfähigkeit an Werkstücke mit unterschiedlichen Formen – kann vielfältige Schweißanforderungen nicht erfüllen

Lösung: Der schweißkopf mit unbegrenzter Drehbarkeit passt sich flexibel dem Schweißen von Innen- und Außenwänden, ebenen Flächen, gekrümmten Flächen sowie anderen Werkstücken mit unterschiedlichen Formen an. Optional erhältlich sind Funktionen zum Schweißen von 90°-kreuzenden Bohrungen (für Rohrformstücke und T-Stücke) sowie zur Umfahrung von Kugelbohrungen (für Druckbehälterböden), wodurch die vielfältigen Schweißanforderungen verschiedener Branchen umfassend erfüllt werden. -

Schmerzpunkt 5: Geringe Schweißeffizienz, hohe Nacharbeitquote und erhöhte Produktionskosten

Lösung: Das Impuls-TIG-Schweißverfahren mit vorgewärmtem Zusatzdraht zeichnet sich durch eine hohe Schweißeffizienz aus; die Schweißnahtdicke pro Schicht beträgt 1–3 mm. Das Produkt erfüllt die Normen ASTM E165 und ASTM V, und die Erst-Durchlauf-Quote liegt bei bis zu 98 % – dies reduziert die Nacharbeitquote erheblich und spart Material- sowie Zeitkosten für den Kunden. -

Schmerzpunkt 6: Instabile Gerätefunktion unter rauen Betriebsbedingungen, häufige Ausfälle

Lösung: Die Anlage ist mit hochwertigen Kernkomponenten (Rockwell-SPS, EWM/TETRIX-Stromversorgung, Pro-face-HMI) sowie einem Zwangskühlungssystem mit Wasserkühlung ausgestattet. Sie verfügt über umfassende Fehler-Schutzfunktionen und kann unter rauen Bedingungen – wie hohen oder niedrigen Temperaturen sowie starker Staubbelastung – 24 Stunden lang stabil betrieben werden; dadurch wird das Risiko von Geräteausfällen gesenkt und eine kontinuierliche Produktion gewährleistet. - Intelligentes Steuerungssystem mit automatischer Zentrierung, das manuelle Ausrichtungszeit einspart und die Effizienz steigert

- Kompakte Bauweise, platzsparend, geeignet für verschiedene Werkstattlayouts

- Schweißkopf mit unendlicher Drehung, hohe Präzision, starke Anpassungsfähigkeit an Werkstücke mit unterschiedlichen Formen

- Fortgeschrittener Impuls-TIG-Heißdraht-Prozess, hohe Schweißqualität und -effizienz, geringe Verdünnungsrate

- Hochwertige Ausstattung, stabiler Betrieb, lange Lebensdauer, niedrige Wartungskosten

- Erfüllt internationale Standards, hohe Erst-Durchlauf-Quote und zuverlässige Produktleistung

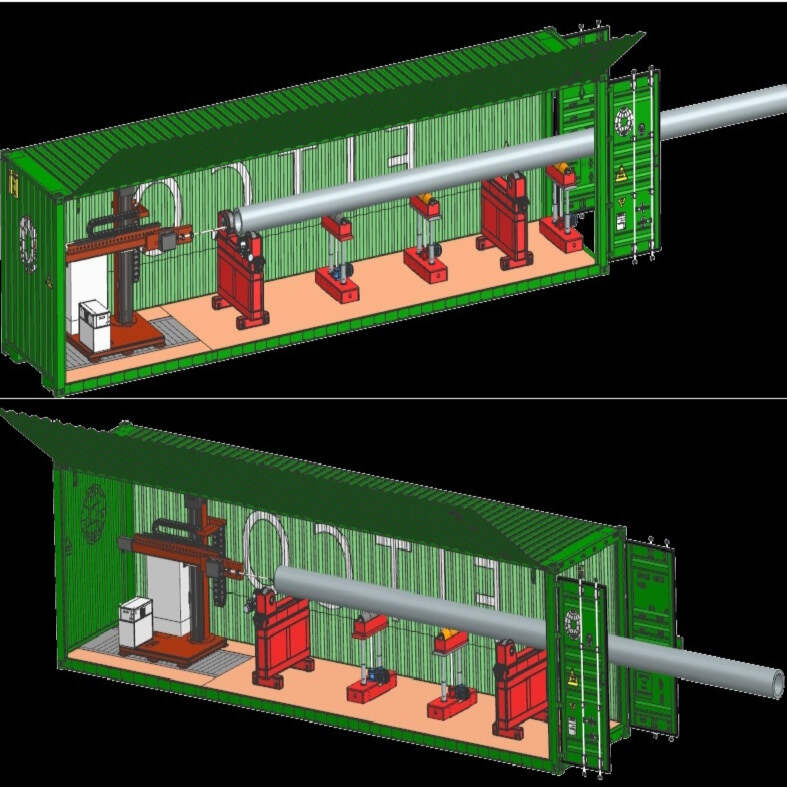

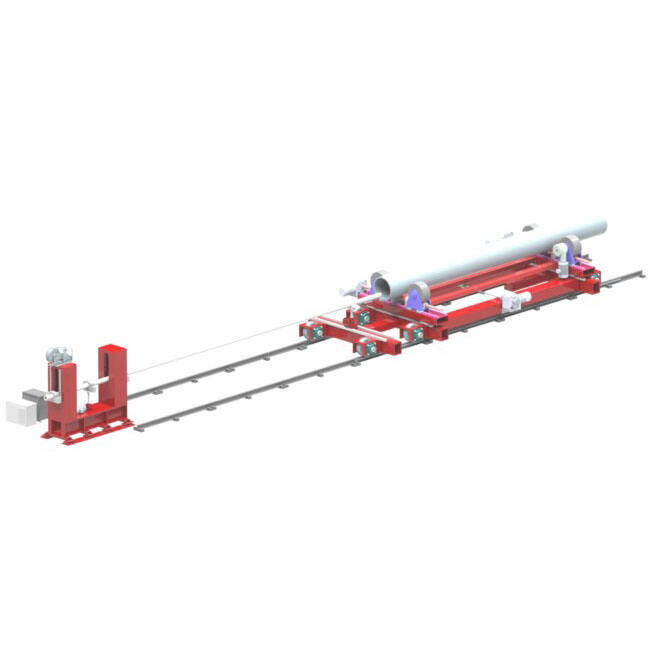

FITco ist geehrt, die Modell-XHL-ETR-Umhüllungsstation bereitzustellen, die für schwere und komplex geformte Teile konzipiert ist produkte für die Öl- und Gasindustrie, chemische Industrie, Ventilherstellung, Druckbehälter und andere Branchen ist die Schweißbrennerausführung mit endloser Drehung konzipiert, um die Anforderungen einer breiten Palette unterschiedlich geformter Produkte zu erfüllen.

Fitco kann speziell die TIG-Schweißgeräte gemäß den Anforderungen der Kunden entwerfen und produzieren.

Schweres und komplexes Komponenten-Schweißen ist immer eine große Herausforderung. Hier kommen die Vorteile des FITco ETR-Systems zum Tragen, dank des intelligenten Fitco i-CLAD 300 Steuerungssystems verfügt dieses Modell über mehrere Löcher und Standard-Schweißen von Komponenten unterschiedlicher Winkel und Größen.

Die automatische Ausrichtungsfunktion reduziert die Zeit, die erforderlich ist, um manuell Zentren für traditionelle schwere Komponenten zu finden, erheblich.

Mit kompaktem Design ist dieses Modell platzsparend und leistungsstark. Ausgestattet mit den grundlegenden Funktionen der Innen- und Außenoberfläche zusammen mit Flächen-Schweißen, bietet dieses Modell auch optionale Funktionen wie zwei Löcher 90-Grad-Kreuzungsoberflächenbeschichtung, automatische Schweißung von Mehrloch-Kreuzungsoberflächen, Vorwärmsystem für Werkstücke, Kühlsystem für Werkstücke usw.

Ausrüstungs-Hauptkomponenten:

Mechanisches System: Schwerlast-Kreuzoperator, 3D CNC-Bewegungssteuerungssäule & -Arme, Werkstückpositionierplattform, automatische wassergekühlte kontinuierlich drehbare Schweßchweßfackel, optioneller Servosteuerungsdrehplatz

Automatisches Schweißsteuerungssystem: Schweißbewegungssteuerungssystem, Schweißstromversorgung, Wasser Kühlsystem und Schrank Klimaanlage.

Tabelle der Produktparameter:

1 |

Typ der Stromquelle |

Gleichstromumrichter |

2 |

Schweißstrom Arbeitszyklus ((40°C) |

5450A 450A 80%; 420A 100% |

3 |

Warmdrahtstrom Arbeitszyklus ((40°C) |

5200A 200A 60%; 100A 100% |

4 |

Verkleidungskapazität |

1,3 kg/h |

5 |

Besetztes Gebiet |

20 m2 |

6 |

Spannung in offenem Stromkreis |

80 V |

7 |

Eingangsspannung |

3 × 400 V ((-25%+20%) 50/60 Hz |

8 |

Eingangsleistung |

35 KVA |

9 |

Kühlung durch Inverter |

Luftkühlung |

10 |

Anzeige |

5,7” Bildschirm Chinesisch/Englisch Anzeige |

11 |

Datenanstellungsmethode |

Einstellung der Touch-Panel |

12 |

Display |

Touchscreen/Panel/Zwei-Sprachige Echtzeit-Parameteranzeige |

13 |

Fehlererkennung |

Kurzschluss, Übertemperaturschutz, Überstromschutz, Überspannungsschutz, Wassermangelschutz, fehlender Gasschutz, Stromfehler, Bogenfehler, Servofehler. |

14 |

Torchkühlung |

Außenwärme-Kühlung mit konstanten Temperaturen |

15 |

Kühlwasservolumen |

15 Liter |

16 |

Verkleidungskapazität |

Größe: ф38~ф3000mm; Höhe bis ≤2500mm |

17 |

AVC-Genauigkeit |

± 0,2 V |

18 |

Spitzenstrom empfehlen |

150 bis 280 A |

19 |

Empfohlene Basisströmung |

100 bis 200 A |

20 |

Empfohlene Spannung |

8 bis 16 V |

21 |

Wolfram-Dias. |

3,2 mm 4,0 mm (optional) |

22 |

Wired Dia. |

1,2/1,6 mm 1,0 mm (optional) |

23 |

Einfach Schichtdicke |

1 bis 3 mm |

24 |

Empfohlene Gasdurchflussrate |

12 bis 20 L/min |

25 |

Bogenstart |

HF/Kontakt |

26 |

Herstellungsnormen |

|

27 |

Sicherheitsbewertung/Standard für Isolierung |

H/IP23 |

Kernanwendungsbereich

Das Produkt deckt ein breites Spektrum an Schweißszenarien für Schlüsselkomponenten in der industriellen Fertigung ab, darunter – aber nicht beschränkt auf:

Schmerzpunkte und Produktlösungen

Wir verstehen tiefgreifend die Schwierigkeiten und Probleme, mit denen Kunden im Schweißprozess konfrontiert sind. Die FIT-ETR-Serie wurde entwickelt, um diese Kernprobleme systematisch zu lösen:

Kernvorteile

After-Sales-Support

Wir übernehmen die volle Verantwortung für die Bereitstellung professioneller technischer After-Sales-Services sowie echter Ersatzteile und stellen so sicher, dass Ihre Anlage während ihres gesamten Lebenszyklus reibungslos funktioniert.

Produkt-Garantiezusage

Wir gewähren eine 12-monatige Qualitäts-Garantie auf alle Geräte, beginnend ab dem Datum der endgültigen Abnahme und Unterschrift. Diese Garantie deckt Qualitätsmängel des Geräts unter normalen Nutzungsvoraussetzungen ab, ausgenommen sind Verschleißteile sowie Schäden durch menschliches Verschulden.

(i) Innerhalb der Gewährleistungsfrist: Wenn das Gerät aufgrund inhärenter Qualitätsmängel ausfällt, stellen wir kostenlose Wartungs- und Reparaturleistungen zur Verfügung. Bei Störungen, die durch unsachgemäße Bedienung verursacht werden, reagieren unsere Techniker umgehend, um den Fehler zu beheben, und angemessene Servicekosten trägt der Kunde.

(ii) Wichtiger Hinweis: Die Verwendung von Nicht-Originalersatzteilen oder Alternativen führt zum automatischen Erlöschen Ihrer Gewährleistungsansprüche.

Lebenslange Wartung und Unterstützung

Unsere Verpflichtung endet nicht mit der Gewährleistung. Nach Ablauf der zwölfmonatigen Gewährleistungsfrist bieten wir weiterhin lebenslange Wartungsdienstleistungen für alle unsere Produkte an. Zudem können Sie lebenslang bevorzugte technische Unterstützung genießen, die langfristigen Wert Ihrer Investition sicherstellt.

Während der Gewährleistungsfrist priorisieren wir Ihre Produktionseffizienz mit einem schnellen Reaktionssystem:

(ii) Nach Erhalt Ihrer Meldung über einen Gerätefehler melden wir uns innerhalb von 8 Stunden, um Sie bei der Fehlerbehebung zu unterstützen.

(ii) Wenn das Problem nicht aus der Ferne gelöst werden kann, entsenden wir innerhalb von 1 Woche professionelle Wartungsingenieure zu Ihrem Standort, um das Problem zu beheben.

Mit unserer umfassenden After-Sales-Unterstützung können Sie sich auf Ihre Kerngeschäfte konzentrieren, während wir uns um Ihre Gerätebedürfnisse kümmern. Für alle After-Sales-Anfragen können Sie jederzeit unser engagiertes Service-Team kontaktieren

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY