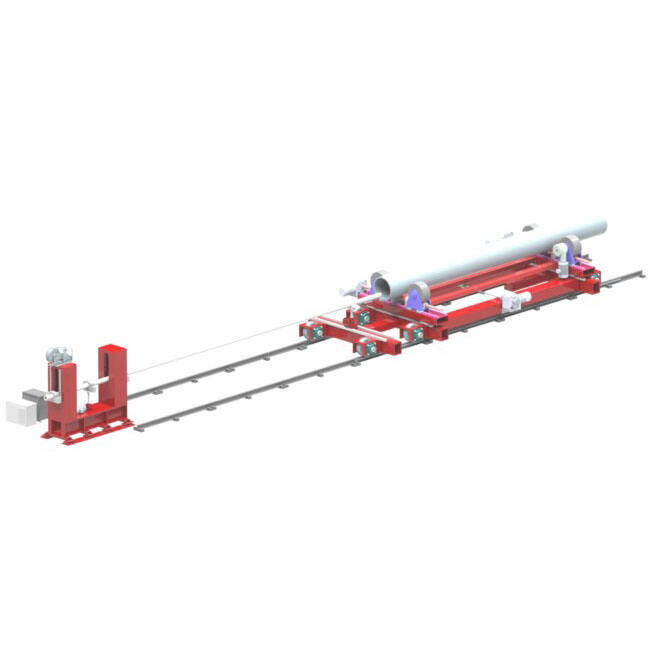

sistema de revestimiento de perforación horizontal

El sistema de revestimiento de perforación horizontal representa un enfoque revolucionario para el tratamiento de superficies protectoras en aplicaciones industriales. Este sistema avanzado utiliza ingeniería de precisión para aplicar recubrimientos protectores a superficies cilíndricas mediante un proceso de perforación horizontal. El sistema combina mecanismos de control automatizados con sistemas sofisticados de entrega de materiales para garantizar una aplicación uniforme del recubrimiento en diversos diámetros de perforación. En su núcleo, el sistema emplea una cabeza aplicadora rotativa que se desplaza a lo largo del eje horizontal, depositando cantidades cuidadosamente medidas de material de revestimiento sobre las superficies internas de tuberías, cilindros y otros componentes tubulares. La tecnología incorpora sistemas de monitoreo en tiempo real que mantienen un espesor y calidad de recubrimiento consistentes durante todo el proceso de aplicación. Este sistema es particularmente valioso en industrias que requieren protección de superficie de alta precisión, como petróleo y gas, procesamiento petroquímico y fabricación pesada. El sistema de revestimiento de perforación horizontal puede adaptarse a una amplia gama de tamaños y longitudes de perforación, lo que lo hace versátil para manejar diversas aplicaciones industriales. El proceso es completamente automatizado, reduciendo el error humano y asegurando resultados repetibles en múltiples aplicaciones. Sistemas avanzados de sensores monitorean continuamente el proceso de revestimiento, ajustando los parámetros en tiempo real para mantener condiciones óptimas de recubrimiento.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY