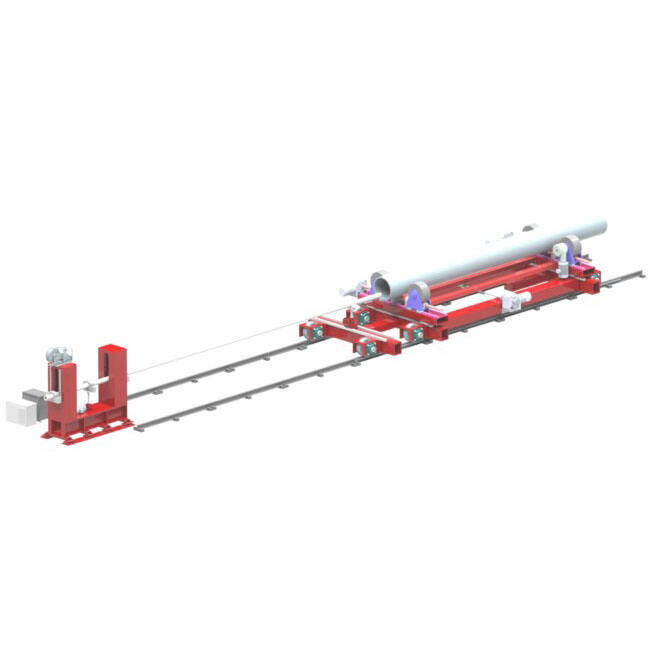

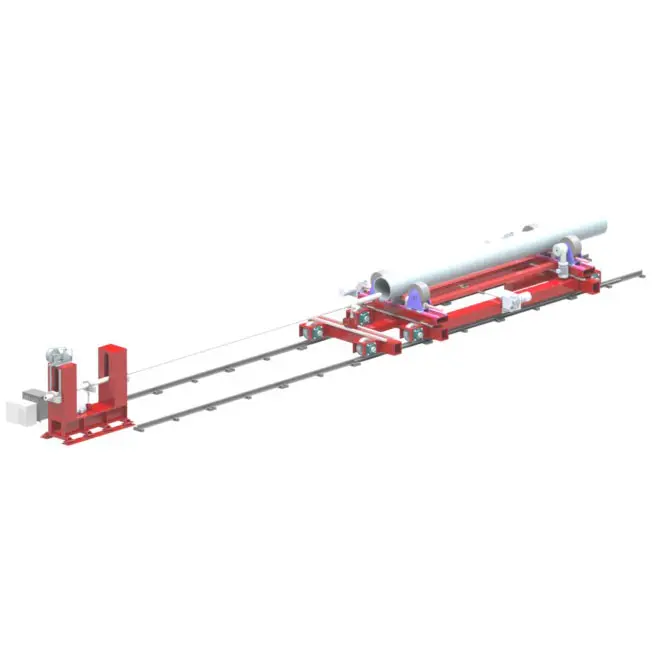

heißdraht-TIG-Schichtsystem

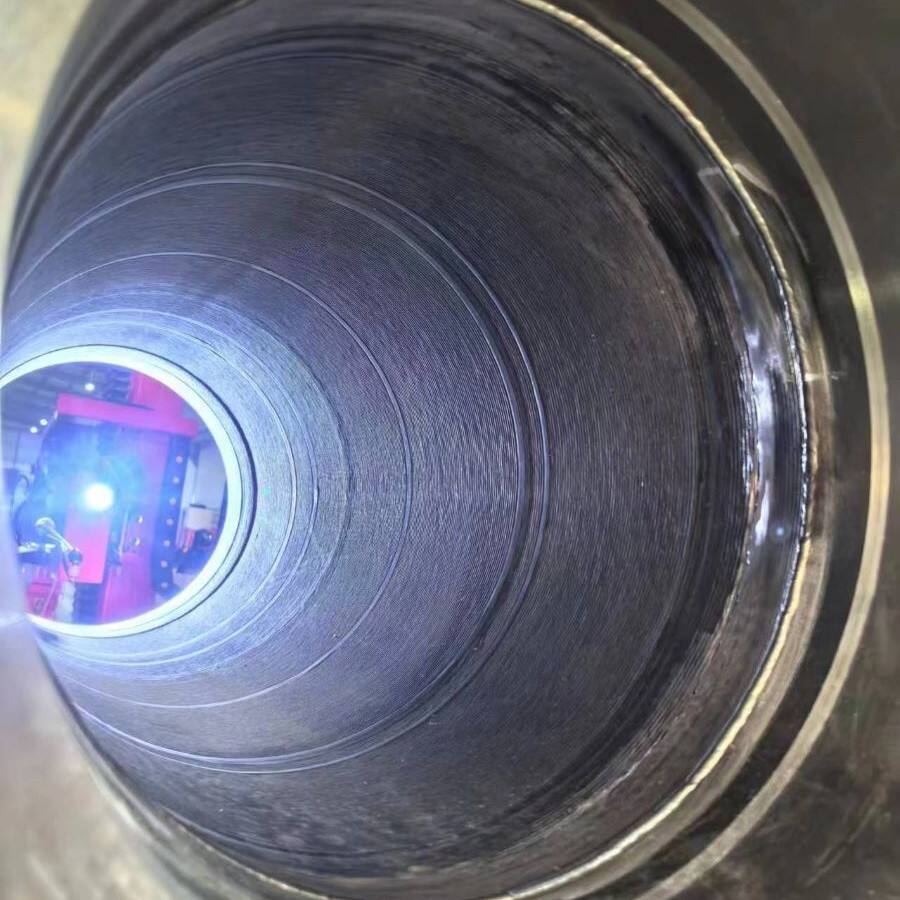

Das Hot-Wire-TIG-Auftragsystem stellt einen bahnbrechenden Fortschritt in der Schweißtechnologie dar, indem es die Präzision des TIG-Schweißens mit der Effizienz des Hot-Wire-Versorgungsverfahrens verbindet. Dieses innovative System verbessert den traditionellen TIG-Prozess, indem es das Fülldrahtmaterial durch elektrischen Widerstand vor dem Eintreten in die Schweisspfütze vorheizt. Das System funktioniert, indem ein elektrischer Strom durch das Drahtmaterial geleitet wird, während es in die Schweißzone eingespeist wird, wodurch Temperaturen erreicht werden, die nur knapp unterhalb seines Schmelzpunkts liegen. Dieser Vorheizeffekt erhöht erheblich die Auftragrate, während gleichzeitig die überlegene Qualität und Kontrolle, die dem TIG-Schweißen eigen sind, gewahrt bleibt. Das System umfasst sophistizierte Steuerungen, die die Drahttemperatur und die Einspeisespeed präzise regulieren, um eine optimale Leistung bei verschiedenen Anwendungen sicherzustellen. Es ist insbesondere in Branchen von großem Wert, die hochwertige korrosionsbeständige Überzüge benötigen, wie etwa in der Petrochemie, im Nuklearbereich und in Offshore-Anlagen. Die Technologie ermöglicht eine außergewöhnliche Kontrolle über die Wärmeaufnahme und die Penetration, was zu minimaler Verdünnung und überlegenen metallurgischen Eigenschaften im fertigen Schweiss führt. Moderne Hot-Wire-TIG-Auftragsysteme bieten oft fortgeschrittene digitale Schnittstellen, die eine präzise Parametersteuerung und -überwachung ermöglichen, um konsistente, hochwertige Ergebnisse über längere Betriebsphasen hinweg sicherzustellen.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY