nedsunket bue-sværmmaskine

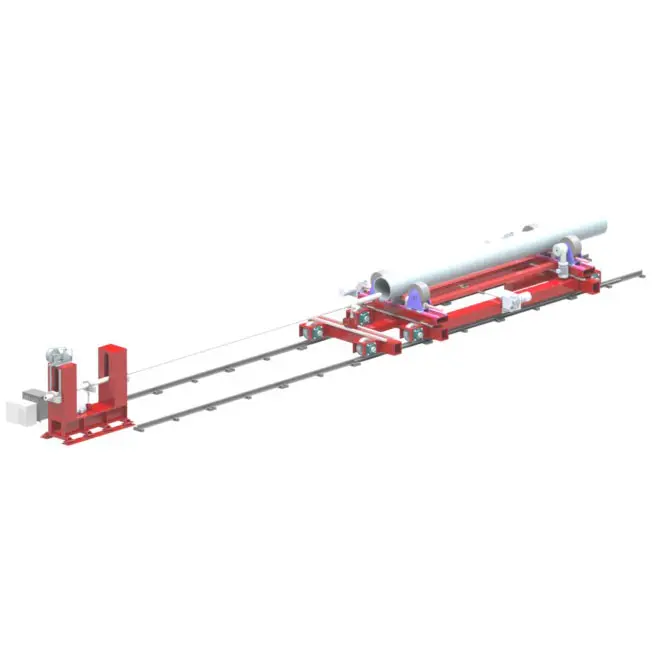

Submergerede bue-sværmmaskiner repræsenterer en sofistikerede udvikling inden for automatiseret svarm teknologi, designet til højproduktions industrielle anvendelser. Denne maskine fungerer ved at skabe en bue mellem en kontinuerligt født elektrode og arbejdsstykket, hvor hele svarmprocessen foregår under et lag af granulert flussmateriale. Systemet består af en strømkilde, trådforespændningsmekanisme, flusshåndteringssystem og en automatiseret kørekøje. Maskinens svarmhoved kontrollerer nøjagtigt elektrodens position og kørehastighed, hvilket sikrer konstant svarmkvalitet. Den kører på højere strømniveauer end mange andre svarmprocesser, typisk mellem 300 og 2000 amper, hvilket giver dyb indtrængen og høj depositional hastighed. Flusstøjen udfører flere afgørende funktioner: den beskytter svarmpuljen mod atmosfæriske forureninger, leverer legemidler til svarmmaterialet og dannes til en beskyttende slagbelægning, der påvirker mekaniske egenskaber hos svarmet. Moderne systemer inkluderer avancerede funktioner såsom digitale kontrolgrænseflader, programmerbare svarmparametre og realtidsovervågning. Disse maskiner fremtræder i anvendelser, der kræver lange, kontinuerte svarmninger, såsom skipsbyggeri, trykfadfabrikation og tung maskinproduktion.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY