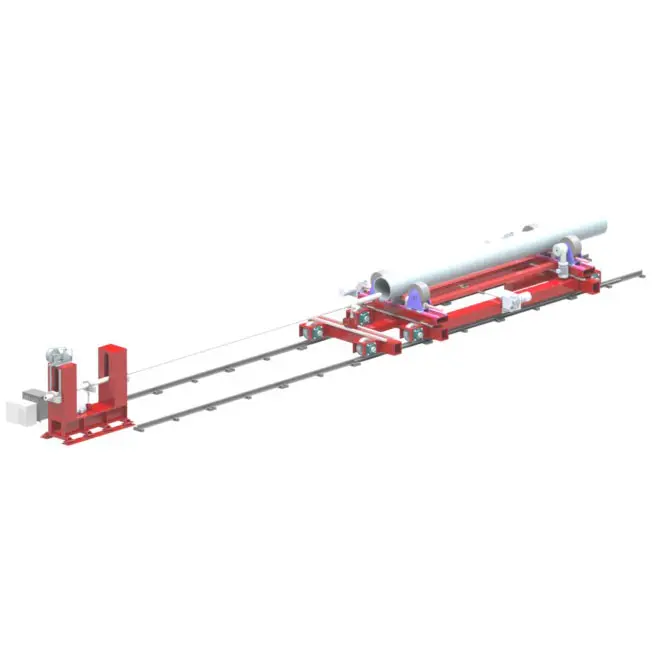

onderwater boogwelsmasjien

Die onder-skuimelsingsmasjien verteenwoordig 'n gesofistikeerde vooruitgang in outomatiese melsingstegnologie, ontwerp vir hoë-volume industriële toepassings. Hierdie masjien funksioneer deur 'n boggie te skep tussen 'n kontinu voerende elektrood en die werkstuk, met die hele melsproses wat plaasvind onder 'n dek van korrelige fluksmateriaal. Die stelsel bestaan uit 'n kragbron, draadvoeringsmekanisme, fluksleveringsstelsel en outomatiese reisdraagboom. Die melskop van die masjien beheer presies die posisie van die elektrood en die reisspoed, om konsekwente melskwaliteit te verseker. Dit operer op hoër stroomvlakke as baie ander melsprosesse, tipies tussen 300 en 2000 amperes, en kan diepe drupen en hoë afsettingstempo's bereik. Die fluksdek dien verskeie kritieke funksies: dit beskerm die melsplasie teen atmosferiese verontreiniging, verskaf legeringsbestanddele aan die melsmetaal, en vorm 'n beskermende slagdek wat die meganiese eienskappe van die mels beïnvloed. Moderne stelsels sluit gevorderde kenmerke in soos digitale beheerinterfaces, programmeerbare melsparameters en real-tyd toezighoudermoontlikhede. Hierdie masjiene presteer uitstekend in toepassings wat lang, kontinue melsings vereis, soos skipbou, drukvatvervaardiging en swaar uitrustingvervaardiging.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY