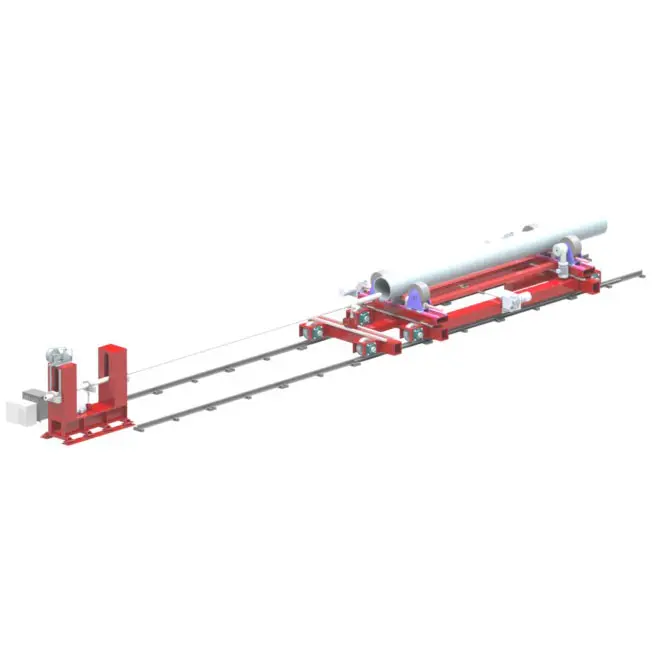

altten kavisli kaynak makinesi

Altınlık ark kaynaklı birleme makinesi, otomatik birleme teknolojisinin sofistike bir ilerlemesini temsil eder ve yüksek hacimli endüstriyel uygulamalar için tasarlanmıştır. Bu makine, sürekli beslenen bir elektrot ve iş parçası arasında bir ark yaratarak çalışır ve tüm birleşme işlemi granüler ak uzvunun altındaki bir örtü altında gerçekleşir. Sistem, güç kaynağı, kablo besleme mekanizması, ak teslimat sistemi ve otomatik seyahat tahtası içerir. Makinenin birleşme başı, elektrot konumunu ve seyahat hızını kesinlikle kontrol ederek tutarlı birleşme kalitesini sağlar. Çoğu diğer birleşme işlemindekiye göre daha yüksek akım seviyelerinde çalışır, tipik olarak 300 ila 2000 amper arasında, altınlık ark kaynaklı birleme makinesi derin nüfuz ve yüksek depozisyon oranları elde edebilir. Ak örtüsü, atmosferden koruma sağlayarak, birleşmeye alaşım unsurları ekleyerek ve mekanik özelliklerini etkileyen bir koruyucu çamur örtüsü oluşturarak birden fazla önemli fonksiyonu yerine getirir. Modern sistemler, dijital kontrol arayüzleri, programlanabilir birleşme parametreleri ve gerçek zamanlı izleme yetenekleri gibi gelişmiş özellikler içermektedir. Bu makineler, gemi inşaatı, basınç kabı üretimi ve ağır ekipman imalatı gibi uzun, sürekli birleşmeler gerektiren uygulamalarda üstün performans göstermektedir.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY