เพิ่มความต้านทานต่อการกัดกร่อนและการสึกหรอด้วย การเชื่อม TIG การวางทับกัน

การป้องกันที่ดีเยี่ยมในสภาพแวดล้อมที่รุนแรง

การเคลือบเชื่อม TIG มีความต้านทานการกัดกร่อนที่ยอดเยี่ยม ทำให้วัสดุเหมาะสมสำหรับชิ้นส่วนที่สัมผัสกับสารเคมีและสภาพแวดล้อมที่รุนแรง วิธีนี้สามารถลดอัตราการกัดกร่อนได้ประมาณ 90 เปอร์เซ็นต์ โดยยืดอายุการใช้งานของชิ้นส่วนให้นานขึ้นเมื่อเปรียบเทียบกับวัสดุที่ไม่ได้รับการบำบัด การปรับปรุงนี้มีประโยชน์อย่างมากในอุตสาหกรรม เช่น อุตสาหกรรมปิโตรเคมี ซึ่งเครื่องจักรต้องสัมผัสกับสารกัดกร่อนเป็นประจำ นอกจากนี้ การเคลือบ TIG ยังมอบความต้านทานการสึกหรอที่ยอดเยี่ยม หมายความว่าสามารถใช้งานในอุตสาหกรรมเหมืองแร่และการผลิตเครื่องจักรหนักได้เช่นกัน ความสามารถสองในหนึ่งนี้ช่วยให้ชิ้นส่วนทนต่อสภาพแวดล้อมที่รุนแรงโดยไม่เกิดความเสียหายจากการสึกหรอ

ความหลากหลายของวัสดุเพื่อโซลูชันที่กำหนดเอง

ลักษณะเหล่านี้ทำให้การเชื่อมทับด้วยวิธี TIG มีความหลากหลายสูงในแง่ของวัสดุและปรับแต่งได้ เพื่อให้สามารถออกแบบการเชื่อมให้เหมาะสมกับข้อกำหนดเฉพาะของการใช้งานแต่ละประเภท โดยความสามารถในการยึดติดกับวัสดุฐานหลายชนิด ช่วยให้ผู้ผลิตในอุตสาหกรรมยานยนต์และอวกาศสามารถปรับสมรรถนะและความทนทานได้ เช่น การใช้วัสดุเติมสามารถปรับแต่งเพื่อควบคุมคุณสมบัติเฉพาะ เช่น ความต้านทานการสึกหรอหรือความเหนียวสำหรับสภาพแวดล้อมการทำงานต่างๆ ความยืดหยุ่นนี้เองที่ทำให้การเชื่อมทับด้วยวิธี TIG เป็นทางเลือกที่เหมาะสำหรับการผลิตชิ้นส่วนที่ปรับแต่งตามความท้าทายในอุตสาหกรรมต่างๆ และยังช่วยให้ผู้ผลิตสามารถปรับสมรรถนะให้เหมาะสมกับการใช้งานเฉพาะได้

ความคุ้มค่าและการประหยัดในระยะยาว

ลดต้นทุนการเปลี่ยนวัสดุ

การใช้เทคนิค TIG weld overlay สามารถลดต้นทุนของวัสดุสำหรับการเปลี่ยนชิ้นส่วน ทำให้เป็นตัวเลือกที่น่าสนใจสำหรับอุตสาหกรรมที่ต้องการเพิ่มอายุการใช้งานของชิ้นส่วน ชิ้นส่วนมีอายุการใช้งานยาวนานขึ้น หมายความว่าการเปลี่ยนถ่ายจะเกิดขึ้นน้อยลง ในทางปฏิบัติ บางภาคส่วนได้เห็นค่าใช้จ่ายในการเปลี่ยนชิ้นส่วนลดลงครึ่งหนึ่ง และประหยัดเงินในระยะยาว อีกทั้งธุรกิจยังสามารถลดความถี่และความต้องการซ่อมแซมพร้อมทั้งลดต้นทุนโดยการลงทุนในเทคโนโลยี TIG cladding ส่งผลต่อการปรับลดงบประมาณด้านการบำรุงรักษาโดยรวม

ลดเวลาหยุดทำงานสำหรับการดำเนินงานอุตสาหกรรม

การเคลือบด้วยวิธี TIG ที่แข็งแรงจะทำให้อุปกรณ์สึกหรอน้อยลง และลดเวลาหยุดทำงานเพื่อซ่อมแซม ซึ่งจะช่วยปรับปรุงประสิทธิภาพทางอุตสาหกรรมได้อย่างมาก การหยุดทำงานนั้นเป็นเรื่องที่มีค่าใช้จ่ายสูงและสร้างความรบกวนต่อสายการผลิตทั้งหมด การลดการหยุดชะงักเหล่านี้สามารถปลดล็อกทรัพยากรให้ทำงานได้อย่างมีประสิทธิภาพมากขึ้นและสร้างอัตราผลตอบแทนที่สูงขึ้น สถิติล่าสุดแสดงให้เห็นว่าการหยุดทำงานสามารถปรับปรุงได้โดยรวมถึง 30% ซึ่งเพิ่มความสำคัญเชิงกลยุทธ์ของการพิจารณาใช้วิธี TIG cladding ในระหว่างการดำเนินงานบำรุงรักษา นอกจากนี้ประสิทธิภาพที่เพิ่มขึ้นยังช่วยเสริมสร้างความได้เปรียบในการแข่งขันของธุรกิจอีกด้วย

ความแม่นยำและคุณภาพในแอปพลิเคชันอุตสาหกรรม

ระบบ TIG อัตโนมัติสำหรับผลลัพธ์ที่สม่ำเสมอ

ระบบเชื่อม TIG อัตโนมัติยังเป็นสิ่งสำคัญสำหรับการรักษาความอดทนที่แม่นยำในแอปพลิเคชันอุตสาหกรรม โดยเฉพาะอย่างยิ่งกับงานผลิตจำนวนมาก พวกมันจำกัดการเปลี่ยนแปลงในคุณภาพของการเชื่อม ซึ่งเป็นข้อกำหนดเพื่อรักษาความสมบูรณ์ของชิ้นส่วนที่ผลิต อัตโนมัติช่วยเพิ่มความสามารถในการทำซ้ำ รับรองว่าบริษัทสามารถผลิตสินค้าคุณภาพสูงเหมือนเดิมได้ครั้งแล้วครั้งเล่าตามแนวทางที่เข้มงวด การทำงานที่น่าเชื่อถือแสดงให้เห็นผ่านข้อมูลการควบคุมคุณภาพจากระบบ TIG อัตโนมัติ ซึ่งแสดงถึงการปรับปรุงอย่างมากในอัตราข้อบกพร่อง ดังนั้นจึงทำให้มีการแก้ไขงานน้อยลงและได้รับผลผลิตที่มากขึ้น

อัตราการเจือจางต่ำเพื่อคุณสมบัติเมทาลลูร์จีที่เหมาะสมที่สุด

กระบวนการเชื่อมแบบทิกเป็นที่รู้จักกันดีและได้รับการเลือกใช้เป็นกระบวนการเคลือบผิวที่มีอัตราการปนเปื้อนต่ำ ซึ่งช่วยรักษาคุณสมบัติทางเคมีของวัสดุพื้นฐานไว้ได้อย่างมีประสิทธิภาพ ส่งผลให้คุณสมบัติทางโลหะวิทยาของชิ้นส่วนไม่เปลี่ยนแปลง และทำให้มีความแข็งแรงรวมถึงความต้านทานการแตกร้าวที่ดีขึ้น การสำรวจจากเอกสารวิชาการแนะนำว่า การเชื่อมที่มีอัตราการปนเปื้อนต่ำจะช่วยยืดอายุการใช้งานของรอยเชื่อม ซึ่งในทางกลับกันจะช่วยเพิ่มประสิทธิภาพและความทนทานของชิ้นส่วนที่ผ่านการเชื่อมภายใต้สภาวะการใช้งานจริงในอุตสาหกรรม การเน้นย้ำในเรื่องคุณสมบัติทางโลหะวิทยาที่สมบูรณ์แบบนี้ แสดงให้เห็นถึงบทบาทของระบบเชื่อมทิกในการผลิตชิ้นส่วนที่มีคุณภาพสูงและทนทาน ผลิตภัณฑ์ .

การประยุกต์ใช้ระบบเคลือบ TIG ในแต่ละอุตสาหกรรม

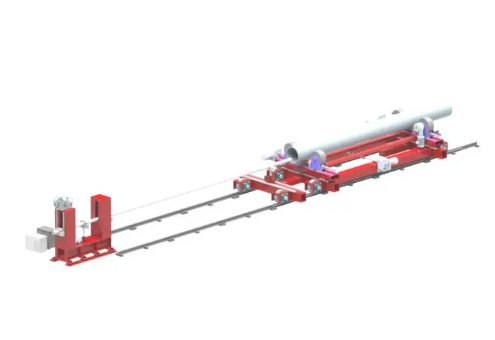

ความทนทานของท่อสายนำน้ำมันและก๊าซ

การเคลือบด้วยวิธี TIG มีความสำคัญต่ออุตสาหกรรมน้ำมันและก๊าซ การใช้ระบบเหล่านี้มีความสำคัญเพื่อปกป้องท่อส่งจากความเครียดที่เกิดขึ้นในสภาพการทำงาน งานวิจัยแสดงให้เห็นว่าท่อส่งที่มีการเคลือบด้วย TIG มีความล้มเหลวน้อยลงอย่างมีนัยสำคัญ และมีอายุการใช้งานยาวนานกว่าท่อที่ไม่มีการป้องกันนี้ การพัฒนาชั้นเคลือบ TIG อาจช่วยให้มั่นใจได้ว่าการกัดกร่อนจะไม่เป็นอุปสรรคต่อการขนส่งเชื้อเพลิงอย่างปลอดภัยและน่าเชื่อถือ นอกจากนี้ยังทำให้บริษัทน้ำมันและก๊าซมีผลกำไรดีขึ้นเนื่องจากการบำรุงรักษาลดลงและสภาพแวดล้อมในการทำงานปลอดภัยมากขึ้น

การป้องกันชิ้นส่วนโรงไฟฟ้า

ในโรงไฟฟ้า การใช้การเชื่อมทับด้วยวิธี TIG จะถูกนำมาใช้เพื่อปกป้องชิ้นส่วนสำคัญของโรงไฟฟ้า เพื่อป้องกันผลกระทบจากการสึกหรอและการกัดกร่อนจากอุณหภูมิและความดัน การใช้วิธีการเคลือบ TIG บนอุปกรณ์ของโรงไฟฟ้าจะทำให้มีระยะเวลาในการทำงานยาวนานขึ้นระหว่างการหยุดซ่อมบำรุง ซึ่งหมายถึงการลดเวลาหยุดทำงานและความต้นทุนลง การศึกษาหลายครั้งแสดงให้เห็นถึงความน่าเชื่อถือของการเคลือบ TIG และชิ้นส่วนที่ได้รับการเสริมสร้างโดยการเคลือบนี้จะไม่เกิดการล้มเหลว ซึ่งช่วยปรับปรุงเสถียรภาพและประสิทธิภาพของโรงไฟฟ้า เมื่อลดการเสียหายที่ไม่คาดคิดลง โรงไฟฟ้าสามารถทำงานด้วยระดับการผลิตพลังงานที่คงที่ ซึ่งช่วยให้มั่นใจในเป้าหมายการผลิต การอยู่รอดทางเศรษฐกิจ และอื่น ๆ

ข้อดีเหนือกว่าวิธีการเคลือบแบบอื่น

การเปรียบเทียบกับการเคลือบ MIG และ Laser

การเลือกวิธีการเคลือบผิวมีความสำคัญเพื่อให้ได้ความทนทานระยะยาวและประสิทธิภาพที่ดีในสภาพแวดล้อมทางอุตสาหกรรม เมื่อเปรียบเทียบกับกระบวนการอื่นๆ เช่น MIG และการเคลือบผิวด้วยเลเซอร์ การเคลือบผิวด้วย TIG มีข้อได้เปรียบเฉพาะตัว โดยเริ่มแรก การเชื่อม TIG ช่วยให้ผู้ใช้งานสามารถควบคุมความร้อนที่ป้อนเข้าไปได้ดีกว่า มอบความแม่นยำสูงขึ้นและความสม่ำเสมอของคุณภาพการเชื่อมมากกว่า ซึ่งทำให้วิธีนี้เหมาะสมอย่างยิ่งสำหรับกระบวนการที่ต้องการการควบคุมที่แม่นยำมากในการเชื่อมต่อ อีกประการหนึ่ง แม้ค่าใช้จ่ายเริ่มต้นของการเชื่อม TIG จะสูงกว่าทางเลือกบางอย่าง แต่ผลประโยชน์ด้านต้นทุนระยะยาวทำให้มันคุ้มค่ามากกว่า การซ่อมแซมลดลง: การเชื่อม TIG มีความแข็งแรงมากกว่า ส่งผลให้ต้องซ่อมแซมน้อยลงและประหยัดต้นทุนในระยะยาว นอกจากนี้ผู้เชี่ยวชาญด้านอุตสาหกรรมมักจะเน้นถึงความแข็งแรงและความแข็งแกร่งของรอยเชื่อม TIG เมื่อเปรียบเทียบกับการเชื่อม MIG หรือการเคลือบผิวด้วยเลเซอร์

ความยืดหยุ่นในการออกแบบที่ซับซ้อน

หนึ่งในข้อดีที่สุดของการเชื่อม TIG คือความสามารถในการจัดการกับเรขาคณิตและการออกแบบที่ซับซ้อนที่สุด การเชื่อม TIG มีความแม่นยำและมักใช้สำหรับโครงการที่ต้องการระดับวิศวกรรมสูงหรือรูปร่างพิเศษ ความยืดหยุ่นยังช่วยให้มั่นใจได้ว่าสามารถเข้ากันได้และเชื่อมโยงกับอุปกรณ์เฉพาะทางและเครื่องจักรที่ปรับแต่งเองหลายชนิด อีกทั้งยังมีกรณีศึกษาหลายชิ้นที่แสดงถึงประสิทธิภาพของการใช้งาน TIG ในรูปร่างเรขาคณิตที่ซับซ้อนและการวิเคราะห์โหมดสำหรับปัญหาวิศวกรรมขั้นสูง ระดับความยืดหยุ่นนี้เป็นสิ่งสำคัญสำหรับการผลิตชิ้นส่วนแบบกำหนดเองในอุตสาหกรรมที่ประมวลผลชิ้นส่วนที่มีรูปร่างแตกต่างกันอยู่เสมอ เพื่อให้มั่นใจว่าชิ้นส่วนเหล่านั้นทำงานได้อย่างเหมาะสมและคงทนตลอดเวลา นอกจากนี้ ความสามารถในการควบคุมพลังงานการเชื่อมและสร้างชั้นเคลือบที่แม่นยำและทนทานสูงทำให้กระบวนการเคลือบ TIG มีความเหนือกว่ากระบวนการเคลือบอื่นๆ ในเรื่องของเรขาคณิตที่ซับซ้อน

คำถามที่พบบ่อย

TIG weld overlay คืออะไร?

TIG weld overlay เป็นกระบวนการเชื่อมที่ใช้เพื่อให้ชั้นเคลือบป้องกันบนชิ้นส่วนเพื่อเพิ่มความต้านทานต่อการกัดกร่อนและการ摩损 โดยเฉพาะอย่างยิ่งในสภาพแวดล้อมที่รุนแรง

ทำไมการเชื่อม TIG ถึงถูกพิจารณาว่าเหนือกว่าสำหรับความต้านทานต่อการกัดกร่อน?

การเชื่อม TIG ให้สภาพแวดล้อมการเชื่อมที่ควบคุมได้ซึ่งจำกัดการเจือปนของโลหะฐาน รักษาคุณสมบัติทางเคมีและเพิ่มความต้านทานต่อการกัดกร่อน

สามารถใช้การเชื่อม TIG กับโลหะทุกชนิดได้หรือไม่?

ใช่, การเชื่อม TIG มีความหลากหลายและสามารถนำไปใช้กับวัสดุฐานชนิดต่างๆ ทำให้เหมาะสมสำหรับการใช้งานในอุตสาหกรรมหลายประเภท

การเชื่อม TIG เปรียบเทียบกับการเชื่อม MIG และการเคลือบด้วยเลเซอร์ในแง่ของคุ้มค่าอย่างไร?

แม้ว่าการเชื่อม TIG อาจมีต้นทุนเริ่มต้นสูงกว่า แต่ประโยชน์ระยะยาว เช่น ต้นทุนการบำรุงรักษาและการซ่อมแซมที่ลดลง ทำให้เป็นทางเลือกที่คุ้มค่าเมื่อเทียบกับ MIG และการเคลือบด้วยเลเซอร์

อุตสาหกรรมใดได้รับประโยชน์มากที่สุดจาก TIG weld overlay?

อุตสาหกรรม เช่น เคมีปิโตรเลียม การเหมืองแร่ น้ำมันและก๊าซ และโรงไฟฟ้า ได้รับประโยชน์อย่างมากจากการใช้ TIG weld overlay เนื่องจากมีคุณสมบัติป้องกันการกัดกร่อนและการสึกหรอที่ดีขึ้น

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY