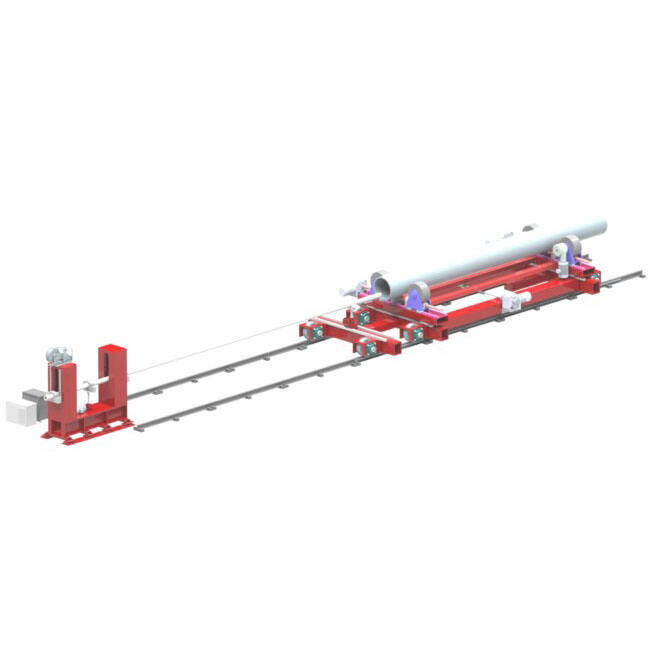

maszyna do spawania nawalowego na rolkach rurociągowych

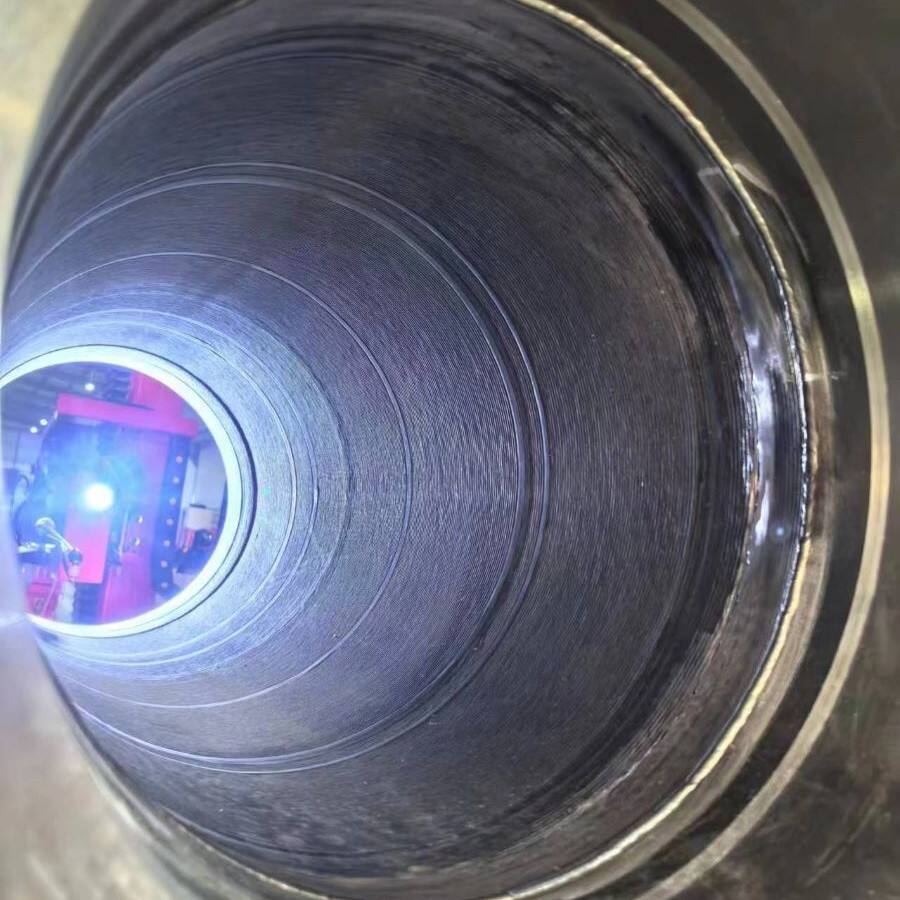

Maszyna do spawania nawierzchni rulonowych na rury reprezentuje istotny postęp w technologii spawalniczej przemysłowej, specjalnie zaprojektowaną do efektywnego stosowania materiałów nawierzchniowych na powierzchnie walcowe. To zaawansowane urządzenie łączy precyzyjne inżynierowanie z funkcjonalnością automatyczną, aby dostarczać spójnych, wysokiej jakości wyników spawalniczych. Maszyna wyposażona jest w solidny system rolkowy, który umożliwia gładką rotację rur podczas procesu spawania, co zapewnia jednolite stosowanie nawierzchni. Jej zaawansowany system sterowania utrzymuje dokładne parametry spawania, w tym prędkość poruszania się, szybkość dopływu drutu i wprowadzanie ciepła, przez całą operację. Urządzenie może obsłużyć różne średnice i długości rur, co czyni je uniwersalnym dla różnych zastosowań przemysłowych. Kluczowe cechy technologiczne obejmują monitorowanie parametrów cyfrowych, automatyczne pozycjonowanie głowicy spawania oraz systemy kontroli jakości w czasie rzeczywistym. Sprzęt jest szczególnie cenny w przemyśle naftowym i gazowym, przetwórstwie chemicznym oraz produkcji energii, gdzie odporną na korozyję nawierzchnię jest kluczowe dla długowieczności rur. Projekt maszyny uwzględnia elementy bezpieczeństwa i ergonomiczne kontrolki, pozwalające operatorom na utrzymanie optymalnych warunków pracy przy osiąganiu wybitnych wyników spawalniczych.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY