افزایش دوام صنعتی با پوشش پیشرفته لوله ها

زیرساختار صنعتی به شدید به تجهیزات قابل اعتمادی که می توانند فشارهای بالا، خوردگی و کارکرد مداوم را تحمل کنند، متکی است. لوله های مورد استفاده در صنایع نفت، گاز، پتروشیمی و تولید برق به ویژه در معرض محیط های سخت قرار دارند. بدون حفاظت مناسب، این اجزا می توانند به طور premature فرسوده شوند و منجر به توقف های پر هزینه و تعمیرات شوند. برای مقابله با این چالش، شرکت ها به طور فزاینده ای به ایستگاه پوشش لوله به عنوان یک راه حل کلیدی.

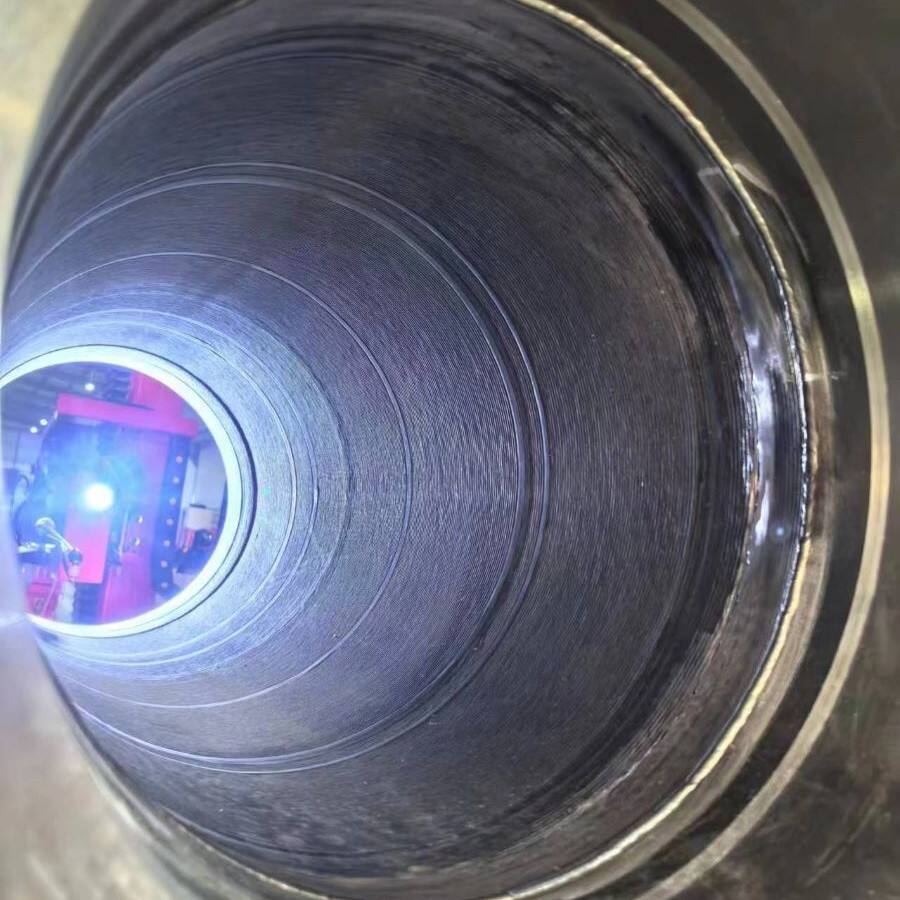

آمپر ایستگاه پوشش لوله طراحی شده تا لایههای محافظ را بر روی سطح لولهها اعمال کند و در برابر خوردگی، سایش و دماهای شدید مقاومت ایجاد کند. این فناوری تنها عمر مفید را افزایش نمیدهد، بلکه ایمنی و کارایی کلی تأسیسات را نیز بهبود میبخشد. با بهرهگیری از فناوریهای پیشرفته جوشکاری و اتوماسیون، یک ایستگاه روکشدهی لوله مدرن به صنایع کمک میکند تا ریسکهای عملیاتی را به حداقل رسانده و استانداردهای عملکردی را ارتقا دهند. ترکیب دوام، ثبات و نگهداری کمتر آن را در کاربردهای سنگین ضروری میسازد.

طراحی اصلی یک ایستگاه پوشش لوله

چارچوب سازهای و کیفیت ساخت

پایه سازهای یک ایستگاه پوشش لوله تعیین کننده قابلیت اطمینان آن است. یک قاب با طراحی دقیق، پایداری را در حین عملیات تضمین کرده و ارتعاشات و انحرافات را به حداقل میرساند. این موضوع به ویژه در کار با لولههای با قطر بزرگ یا در مسیرهای طولانی و مداوم اهمیت بیشتری دارد. استفاده از مواد با کیفیت بالا در ساختار دستگاه، به طول عمر بیشتر ایستگاه کمک کرده و عملکردی یکنواخت حتی در شرایط سخت را تضمین میکند.

ادغام سیستمهای جوشکاری پیشرفته

قلب هر ایستگاه کلاهگذاری لوله، سیستم جوشکاری است. بسته به کاربرد، فناوریهایی مانند GTAW، GMAW یا SAW را میتوان ادغام کرد تا بهترین نتایج حاصل شود. سر جوشکاری پیشرفته، رسوب دقیق ماده کلاهگذاری را تضمین کرده و معایب را به حداقل رسانده و نیاز به پردازش پس از جوشکاری را کاهش میدهد. این ادغام امکان کار با آلیاژهای مختلفی از جمله فولاد ضد زنگ تا اینکونل را فراهم میکند و حفاظتی سفارشی برای پاسخگویی به نیازهای صنایع مختلف ایجاد میکند.

اتوماسیون و واحدهای کنترل

ایستگاه کلاهککاری مدرن مجهز به سیستمهای کنترل هوشمند است که عملیات را سادهتر میکند و تکرارپذیری را افزایش میدهد. اتوماسیون خطاهای اپراتور را به حداقل میرساند، در حالی که نظارت در زمان واقعی از سازگاری کیفیت اطمینان میبخشد. از طریق رابطهای قابل برنامهریزی، اپراتورها قادر به تنظیم پارامترهایی مانند سرعت، ورودی حرارت و نرخ رسوبگذاری هستند و این امکان را دارند تا فرآیند کلاهککاری را برای پروژههای با نیازهای متفاوت شخصیسازی کنند.

مزایای عملکردی یک ایستگاه کلاهککاری لوله

افزایش عمر دارایی

عملکرد اصلی یک ایستگاه کلاهککاری لوله، افزایش عمر تاسیسات حیاتی است. با اعمال لایههای مقاوم در برابر خوردگی، لولهها در برابر مواد شیمیایی، رطوبت و ذرات ساینده مقاومتر میشوند. این موضوع نه تنها هزینههای تعویض را کاهش میدهد، بلکه توقفات غیر برنامهریزی شده را نیز به حداقل میرساند. در طول زمان، صنایع به دلیل کاهش سایش و فرسودگی، بازگشت سرمایه قابل توجهی را تجربه میکنند.

استانداردهای ایمنی بهبود یافته

لولههایی که مواد خطرناک را منتقل میکنند، نیازمند بالاترین سطح ایمنی هستند. یک ایستگاه روکشکاری لوله موجب میشود که پوشش جوش بهصورت یکنواخت اعمال شود و نقاط ضعیف که میتوانند منجر به نشت یا شکستهای فاجعهبار شوند، کاهش یابند. قابلیت اطمینان روکشکاری بهصورت مستقیم به عملیات ایمنتری منجر میشود و از کارکنان و محیط زیست در عین حال محافظت میکند.

کاهش هزینه های تعمیر و نگهداری

زمانی که لولهها با روکشی دوامناپذیر محافظت میشوند، فرکانس نگهداری بهطور قابل توجهی کاهش مییابد. یک ایستگاه روکشکاری لوله موجب کاهش مداخلات تعمیراتی میشود و این امکان را فراهم میکند که بهرهبرداران منابع را بهصورت کارآمدتری تخصیص دهند. در بخشهایی که هزینه توقف به هر ساعت هزاران واحد پولی است، این کارایی تبدیل به یک مزیت رقابتی میشود.

انعطافپذیری عملیاتی یک ایستگاه روکشکاری لوله

سازگاری با اندازههای مختلف لوله

پروژههای صنعتی اغلب نیازمند پوششدهی لولههایی با قطرها و طولهای متنوع هستند. ایستگاه پوششدهی لوله به گونهای طراحی شده است که این تنوع را پشتیبانی کند. تجهیزات قابل تنظیم و طراحیهای ماژولار امکان انتقال بدون وقفه بین ابعاد مختلف لوله را فراهم میکنند و این اطمینان را ایجاد میکنند که اپراتورها بتوانند بدون تغییرهای اساسی در سیستم، پروژههای متعددی را مدیریت کنند.

سازگاری با انواع مواد پوششدهی

صنایع مختلف نیازمند لایههای حفاظتی متفاوتی هستند. ایستگاه پوششدهی لوله این امکان را فراهم میکند که از مواد مختلفی از جمله آلیاژهای نیکلی تا فولاد ضدزنگ استفاده شود، بسته به شرایط محیطی. این انعطافپذیری سبب میشود که یک ایستگاه واحد در حوزههایی مانند نفت و گاز، پردازش شیمیایی و صنایع دریایی کاربرد داشته باشد.

پایش از راه دور و ثبت دادهها

ایستگاههای پیشرفته کلادینگ لوله با قابلیت نظارت از راه دور تجهیز شدهاند. ثبت دادهها تضمین میکند که هر لایهای از جوشکاری ضبط شود که این امر برای تضمین کیفیت و انطباق با مقررات ضروری است. این ویژگی همچنین به مهندسان کمک میکند تا عملیات گذشته را تحلیل کنند و فرآیندهای آینده را بهینه سازند.

نوآوریهای فناورانه در ایستگاههای کلادینگ لوله

ادغام رباتیک و خودکارسازی

استفاده از ربات در یک ایستگاه کلادینگ لوله، بهرهوری را دگرگون کرده است. رباتها دقت بیهمتا فراهم میکنند، خطاهای انسانی را حذف میکنند و با سرعتهای بالاتری کار میکنند. این امر امکان انجام پروژههای بزرگمقیاس را در زمان کوتاهتری فراهم میکند بدون اینکه سبک جوش تحت تأثیر قرار گیرد.

پارامترهای جوشکاری خودکار

ایستگاههای کلادینگ لوله مدرن از سنسورها برای تنظیم خودکار پارامترهای جوشکاری استفاده میکنند. این سیستمهای خودکار به تغییرات در ضخامت متریال، وضعیت سطحی یا عوامل محیطی پاسخ میدهند. چنین نوآوریهایی کیفیت یکنواخت در تمام پروژههای کلادینگ را تضمین میکنند، حتی در شرایط دشوار.

سرمایش پیشرفته و مدیریت حرارت

جوشکاری منجر به تولید حرارت قابل توجهی میشود که در صورت مدیریت نادرست میتواند باعث تغییر شکل لولهها شود. ایستگاههای روکشکاری لوله از سیستمهای خنککننده پیشرفتهای بهره میبرند که دمای بهینه را در طول فرآیند حفظ میکنند. این امر نه تنها خواص ماده را حفظ میکند، بلکه به رسوبگذاری بینقص روکش نیز کمک میکند.

کاربردهای ایستگاه روکشکاری لوله

صنعت نفت و گاز

لولهکشیهای مورد استفاده در پروژههای دریایی و خشکی، در معرض خوردگی شدید ناشی از آب دریا، مواد شیمیایی و هیدروکربنها قرار دارند. ایستگاه روکشکاری لوله حفاظت لازم را فراهم میکند تا این لولهکشیها در شرایط سخت، سلامت خود را حفظ کنند و خطر بروز مخاطرات زیستمحیطی و زیانهای مالی را کاهش دهند.

نیروگاههای تولید برق

خطوط بخار فشار قوی و مبدلهای حرارتی نیروگاهها به دوام بیشینه نیاز دارند. با استفاده از ایستگاه روکشکاری لوله، این اجزا میتوانند تقویت شوند تا بتوانند در برابر چرخههای حرارتی و اکسیداسیون مقاومت کنند و عمر مفیدشان در محیطهای پر انرژی افزایش یابد.

تاسیسات شیمیایی و پتروشیمی

در کارخانههای شیمیایی، لولهها اغلب در معرض مواد خورنده شدید قرار دارند. ایستگاه کلادینگ لوله امکان اعمال آلیاژهای تخصصی که در برابر خوردگی اسیدی و سایش شیمیایی مقاوم هستند را فراهم میکند و در نتیجه برای حفظ عملیات ایمن و بدون وقفه ضروری میباشد.

مزایا برای بهرهبرداران صنعتی

یکنواختی در پروژههای بزرگ مقیاس

یکی از مهمترین مزایای یک ایستگاه کلادینگ لوله، توانایی آن در تولید نتایج یکنواخت در پروژههای گسترده است. کلادینگ یکنواخت اطمینان میدهد که تمام لولهها استانداردهای سختگیرانه صنعتی را رعایت میکنند و تفاوتهایی که میتواند باعث ناکارآمدی عملیاتی شود را از بین میبرد.

پیشرفت سریعتر پروژه

با خودکار کردن فرآیند کلادینگ، ایستگاه کلادینگ لوله زمانبندی پروژهها را تسریع میکند. زمان پیشرفت کوتاهتر به این معنی است که صنایع میتوانند تسهیلات جدید را زودتر به بهرهبرداری برسانند، سودآوری را افزایش دهند و در عین حال اطمینان از کیفیت را حفظ کنند.

کاهش تأثیر زیستمحیطی

از آنجایی که پوشش دادن لولهها باعث افزایش عمر آنها میشود، نیاز به تعویضهای مکرر و مصرف مجدد مواد را کاهش میدهد. این موضوع باعث میشود ایستگاه پوشش لوله نه تنها از نظر هزینه مقرون به صرفه باشد، بلکه از نظر زیستمحیطی نیز مسئولیتپذیر باشد و به دستیابی به اهداف پایداری در صنایع مختلف کمک کند.

ارزش بلندمدت سرمایهگذاری در یک ایستگاه پوشش لوله

بازگشت بیشتر سرمایه

اگرچه تهیه یک ایستگاه پوشش لوله هزینه اولیه دارد، مزایای بلندمدت آن هزینه را بهخوبی جبران میکند. کاهش نگهداری، افزایش عمر داراییها و کاهش وقفههای عملیاتی بهصورت تجمیعی باعث بازگشت سرمایه بیشتری میشوند.

تقویت اعتبار بازاری

شرکتهایی که بهطور مداوم لولههای بدون خوردگی و قابل اطمینان تحویل میدهند، شهرتی در زمینه کیفیت پیدا میکنند. ایستگاه پوشش لوله این هماهنگی را فراهم میکند و باعث میشود کسبوکارها در جذب قراردادهای برجسته رقابتیتر شوند.

کارایی عملیاتی استراتژیک

با بهبود ایمنی، کاهش هزینهها و افزایش عمر مفید، ایستگاه کلادینگ لوله بیش از یک تجهیزات است—این ایستگاه به یک دارایی استراتژیک تبدیل میشود. برای سازمانهایی که به دنبال بهرهوری در تمام مراحل پروژه هستند، نقش آن جایگزینناپذیر است.

سوالات متداول

اصلیترین عملکرد یک ایستگاه کلادینگ لوله چیست؟

این ایستگاه لایههای جوش محافظتی را روی لولهها اعمال میکند و مقاومت آنها را نسبت به خوردگی، سایش و دماهای شدید افزایش میدهد و عمر مفید لولهها را گسترش میدهد.

آیا یک ایستگاه کلادینگ لوله قادر به کار با مواد لولههای مختلف است؟

بله، این ایستگاه میتواند با انواع مواد پایه کار کند و امکان کلادینگ با آلیاژهایی مانند فولاد ضدزنگ و مواد مرکب بر پایه نیکل را فراهم کند که بسته به نیازهای صنعتی متفاوت است.

ایستگاه کلادینگ لوله چگونه بهرهوری پروژه را افزایش میدهد؟

با استفاده از اتوماسیون، کنترلهای هوشمند و کیفیت یکنواخت، این ایستگاه موجب کاهش کارهای اصلاحی، تسریع در تکمیل پروژه و کاهش زمان توقف میشود.

آیا سرمایهگذاری در ایستگاه کلادینگ لوله از نظر هزینه مقرون به صرفه است؟

قطعاً. هرچند هزینههای اولیه ممکن است بالا باشد، صرفهجویی در بلندمدت در نگهداری، افزایش عمر دارایی و بهبود ایمنی آن را بسیار مقرون به صرفه میکند.

فهرست مطالب

- افزایش دوام صنعتی با پوشش پیشرفته لوله ها

- طراحی اصلی یک ایستگاه پوشش لوله

- مزایای عملکردی یک ایستگاه کلاهککاری لوله

- انعطافپذیری عملیاتی یک ایستگاه روکشکاری لوله

- نوآوریهای فناورانه در ایستگاههای کلادینگ لوله

- کاربردهای ایستگاه روکشکاری لوله

- مزایا برای بهرهبرداران صنعتی

- ارزش بلندمدت سرمایهگذاری در یک ایستگاه پوشش لوله

- سوالات متداول

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY