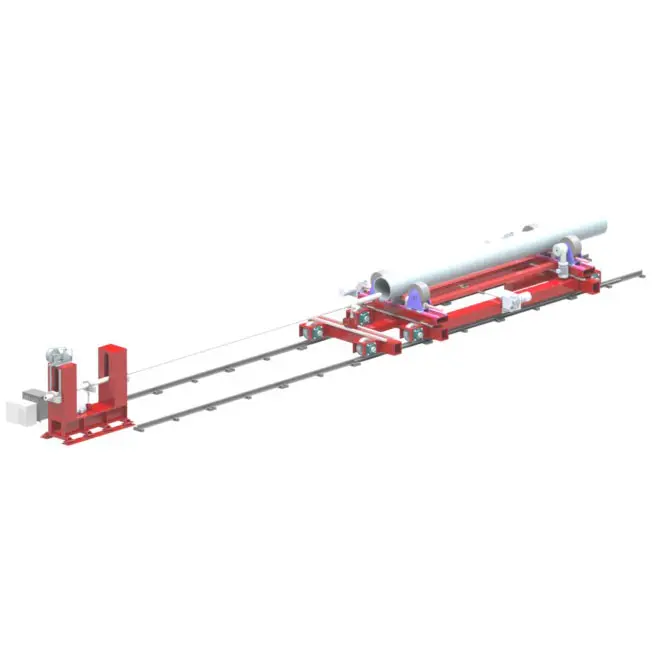

unterwasserschweißmaschine

Die Unterwasserschweißmaschine stellt einen fortschrittlichen Schritt in der Automatisierungstechnologie für das Schweißen dar, speziell für hochvolumige industrielle Anwendungen entwickelt. Diese Maschine arbeitet, indem sie einen Bogen zwischen einem kontinuierlich geführten Elektrodenfaden und dem Werkstück erzeugt, wobei der gesamte Schweißprozess unter einer Schicht aus granuliertem Flussmittel erfolgt. Das System besteht aus einer Stromquelle, einem Fadenvorschubmechanismus, einem Flussmaterialzuführungssystem und einer automatisierten Fahrwerkseinheit. Die Schweißdüse der Maschine steuert die Position des Elektrodenfadens und die Fahrgeschwindigkeit präzise, um eine konsistente Schweißqualität zu gewährleisten. Sie arbeitet bei höheren Stromstärken als viele andere Schweißverfahren, typischerweise zwischen 300 und 2000 Ampere, wodurch tiefe Schmelzeindringtiefe und hohe Ablagerungsraten erreicht werden können. Das Flussmittel übernimmt mehrere entscheidende Funktionen: Es schützt den Schweißpfuhl vor atmosphärischer Verschmutzung, liefert Legierungselemente zum Schweißmetall und bildet eine schützende Schlacke, die die mechanischen Eigenschaften des Schweißes beeinflusst. Moderne Systeme verfügen über fortgeschrittene Funktionen wie digitale Steuerungsinterfaces, programmierbare Schweißparameter und Echtzeitüberwachungsfähigkeiten. Diese Maschinen leisten hervorragende Arbeit bei Anwendungen, die lange, kontinuierliche Schweiße benötigen, wie im Schiffsbau, Druckbehälterherstellung und schwerer Gerätefertigung.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY