Comprensión del poder de la tecnología moderna de conexión de tuberías

En el mundo de la unión industrial de tuberías, la máquina de soldadura por fusión a tope ha revolucionado la forma en que creamos conexiones duraderas y herméticas. Esta tecnología sofisticada se ha convertido en una herramienta indispensable en múltiples industrias, desde la distribución de gas y agua hasta plantas de procesamiento químico. Al utilizar calor y presión para unir tuberías de polietileno, estas máquinas crean conexiones continuas y robustas que a menudo duran más que las propias tuberías.

La importancia de conexiones de tuberías confiables no puede exagerarse en los entornos industriales exigentes actuales. A medida que los proyectos de infraestructura aumentan en escala y complejidad, la necesidad de métodos de unión confiables se vuelve cada vez más crítica. La máquina de soldadura por fusión a tope responde a esta necesidad al proporcionar soldaduras consistentes y de alta resistencia que mantienen la integridad estructural bajo diversas condiciones de operación.

La ciencia detrás de la tecnología de fusión a tope

Fundamentos del proceso de fusión térmica

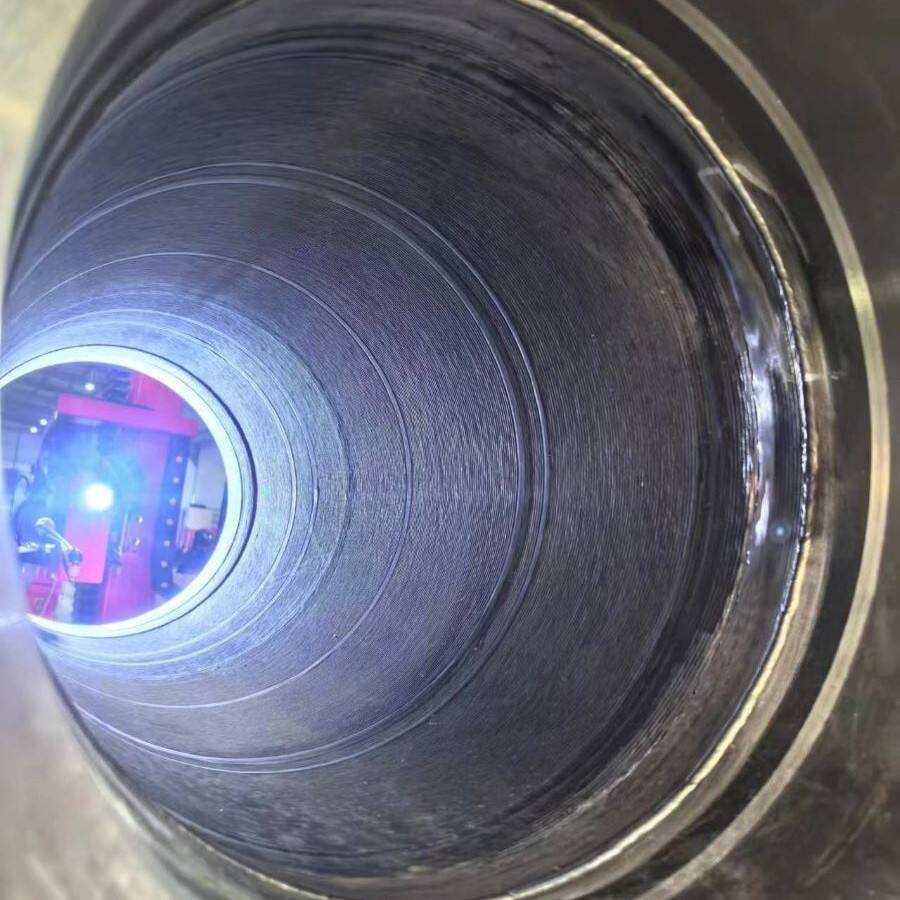

En esencia, la máquina de soldadura por fusión a tope funciona mediante un proceso de calentamiento precisamente controlado. El sistema lleva los extremos de las tuberías a una temperatura específica, típicamente entre 204 °C y 232 °C, creando un estado fundido en el que las cadenas moleculares del polietileno pueden entremezclarse. Este ciclo térmico cuidadosamente gestionado asegura condiciones óptimas de fusión, resultando en juntas tan resistentes como el material original de la tubería.

El proceso implica varias etapas críticas: enfrentar los extremos de la tubería para garantizar una alineación perfecta, calentarlos a la temperatura precisa y aplicar presión controlada para crear el enlace de fusión. Las máquinas modernas de soldadura por fusión automática realizan estos pasos, reduciendo los errores humanos y asegurando resultados consistentes en cientos o miles de uniones.

Compatibilidad y rendimiento de materiales

Aunque están diseñadas principalmente para tuberías de polietileno, las máquinas de soldadura por fusión pueden manejar diversos materiales termoplásticos. La tecnología destaca con tuberías de polietileno de alta densidad (HDPE), que son cada vez más populares en redes de distribución de agua y gas. La estructura molecular de estos materiales permite una fusión completa, creando una junta homogénea que resiste tanto tensiones internas como externas.

La versatilidad de la fusión por contacto se extiende a diferentes tamaños de tuberías y espesores de pared, lo que la hace adaptable a diversas necesidades de proyecto. Las máquinas modernas pueden alojar tuberías desde diámetros pequeños hasta conductos masivos a escala industrial, manteniendo una calidad de soldadura constante independientemente del tamaño.

Características avanzadas de los equipos modernos de fusión

Sistemas de automatización y control

Las máquinas modernas de soldadura por fusión por contacto incorporan sistemas de control sofisticados que monitorean y ajustan cada aspecto del proceso de soldadura. Las interfaces digitales proporcionan retroalimentación en tiempo real sobre parámetros críticos como temperatura, presión y tiempo de fusión. Este nivel de automatización garantiza que cada junta cumpla con rigurosos estándares de calidad mientras se mantiene un alto nivel de productividad.

La integración de capacidades de registro de datos permite a los operadores rastrear y documentar cada soldadura, creando un registro completo para la garantía de calidad y el cumplimiento normativo. Algunos sistemas avanzados incluso ofrecen capacidades de monitoreo remoto, lo que permite a los supervisores supervisar múltiples operaciones de soldadura desde una ubicación central.

Innovaciones en Seguridad y Eficiencia

Las máquinas modernas de soldadura por fusión a tope incluyen numerosas mejoras de seguridad que protegen tanto a los operadores como al equipo. Los sistemas de apagado automático previenen el sobrecalentamiento, mientras que los diseños ergonómicos reducen la fatiga del operador durante un uso prolongado. Estas características de seguridad contribuyen tanto al bienestar del trabajador como a la eficiencia general del proyecto.

Las máquinas más recientes también incorporan elementos calefactores eficientes en el consumo de energía y sistemas inteligentes de gestión de potencia, reduciendo los costos operativos mientras mantienen un rendimiento óptimo. Componentes intercambiables rápidamente y ajustes sin herramientas minimizan el tiempo de inactividad entre soldaduras, maximizando la productividad en proyectos con restricciones de tiempo.

Aplicaciones en Campo e Historias de Éxito

Proyectos de desarrollo de infraestructura

En importantes iniciativas de infraestructura, las máquinas de soldadura por fusión a tope han demostrado su valor al crear redes de tuberías confiables. Los sistemas municipales de agua se benefician de las propiedades resistentes a la corrosión de las tuberías de HDPE soldadas por fusión, mientras que las redes de distribución de gas dependen de la capacidad de esta tecnología para crear conexiones herméticas que mantienen su integridad bajo condiciones variables de presión.

Los proyectos a gran escala suelen requerir la realización de miles de uniones dentro de plazos estrictos. La eficiencia y fiabilidad de las máquinas de soldadura por fusión a tope las convierten en ideales para aplicaciones tan exigentes, ofreciendo consistentemente conexiones de alta calidad y cumpliendo con los cronogramas del proyecto.

Aplicaciones en Procesos Industriales

En instalaciones de procesamiento químico y plantas industriales, las máquinas de soldadura por fusión a tope desempeñan un papel crucial en la creación de tuberías seguras para materiales agresivos. La capacidad de esta tecnología para producir uniones que resisten ataques químicos y mantienen la integridad estructural en condiciones extremas las hace invaluables en estos entornos exigentes.

La industria minera también ha adoptado la tecnología de fusión a tope para sistemas de transporte de pulpa, donde las conexiones de tubería deben soportar materiales abrasivos y altas presiones de operación. La naturaleza robusta de las uniones soldadas por fusión proporciona una vida útil prolongada y menores requisitos de mantenimiento.

Desarrollos Futuros y Tendencias del Sector

Integración de la tecnología inteligente

El futuro de las máquinas de soldadura por fusión de bordes radica en una mayor conectividad y funciones inteligentes. Los fabricantes están desarrollando sistemas con capacidades avanzadas de IoT, que permiten el monitoreo en tiempo real, el mantenimiento predictivo y la integración perfecta con plataformas de gestión de proyectos. Estas innovaciones mejorarán aún más la eficiencia y el control de calidad en los proyectos de construcción de tuberías.

Se están incorporando algoritmos de inteligencia artificial y aprendizaje automático para optimizar automáticamente los parámetros de soldadura, adaptándose a condiciones ambientales variables y propiedades de los materiales. Este nivel de automatización reducirá la dependencia de la experiencia del operador, manteniendo al mismo tiempo resultados consistentemente de alta calidad.

Consideraciones Ambientales

A medida que la sostenibilidad adquiere mayor importancia, las máquinas de soldadura por fusión están evolucionando para reducir su impacto ambiental. Los modelos más recientes cuentan con una eficiencia energética mejorada y menores emisiones de carbono, alineándose con las iniciativas globales hacia prácticas de construcción más sostenibles. La durabilidad a largo plazo de las uniones soldadas por fusión también contribuye a la conservación del medio ambiente al minimizar la necesidad de reparaciones y reemplazos.

La industria también está explorando tecnologías de calentamiento ecológicas y fuentes de energía renovable para los equipos de fusión, demostrando un compromiso con la responsabilidad ambiental sin sacrificar los altos estándares de rendimiento.

Preguntas Frecuentes

¿Qué mantenimiento requiere una máquina de soldadura por fusión?

El mantenimiento regular incluye la limpieza del elemento calefactor, la verificación de los niveles de fluido hidráulico, la calibración de los controles de temperatura y la inspección de componentes mecánicos para detectar desgaste. La mayoría de los fabricantes recomiendan un servicio profesional anual, junto con rutinas diarias de limpieza e inspección para garantizar un rendimiento óptimo y mayor durabilidad.

¿Cuánto tiempo tarda en completarse una junta típica de fusión por contacto?

La duración varía según el tamaño de la tubería y el espesor de la pared, pero generalmente oscila entre 15 y 45 minutos para diámetros más pequeños (hasta 12 pulgadas) y puede extenderse a varias horas para tuberías más grandes. Esto incluye el tiempo de calentamiento, el período de enfriamiento y los pasos necesarios de preparación para asegurar una unión adecuada por fusión.

¿Qué capacitación se necesita para operar una máquina de soldadura por fusión por contacto?

Los operadores deben completar un programa de capacitación certificado que cubra la operación de la máquina, los procedimientos de seguridad y las medidas de control de calidad. Esto generalmente incluye instrucción en aula y práctica hands-on. Muchos fabricantes y organizaciones del sector ofrecen programas de certificación que cumplen con los estándares internacionales de competencia en soldadura por fusión.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY