Разбиране на мощните съвременни технологии за свързване на тръби

В света на промишленото свързване на тръби машината за стопяване с докосване революционизира начините, по които създаваме издръжливи, непропускащи съединения. Тази сложна технология стана незаменим инструмент в множество индустрии – от разпределение на газ и вода до химически обработващи заводи. Като използва топлина и налягане за свързване на полиетиленови тръби, тези машини създават непрекъснати, здрави връзки, които често изживяват самите тръби.

Значението на надеждните тръбни съединения не може да бъде преоценено в днешните изискващи промишлени среди. Докато проекти за инфраструктура нарастват по мащаб и сложност, нуждата от сигурни методи за свързване става все по-критична. Машината за стопяване с докосване отговаря на това изискване, като осигурява последователни заварки с висока якост, които запазват структурната цялост при различни работни условия.

Науката зад технологията за стопяване с докосване

Основи на процеса на термично стопяване

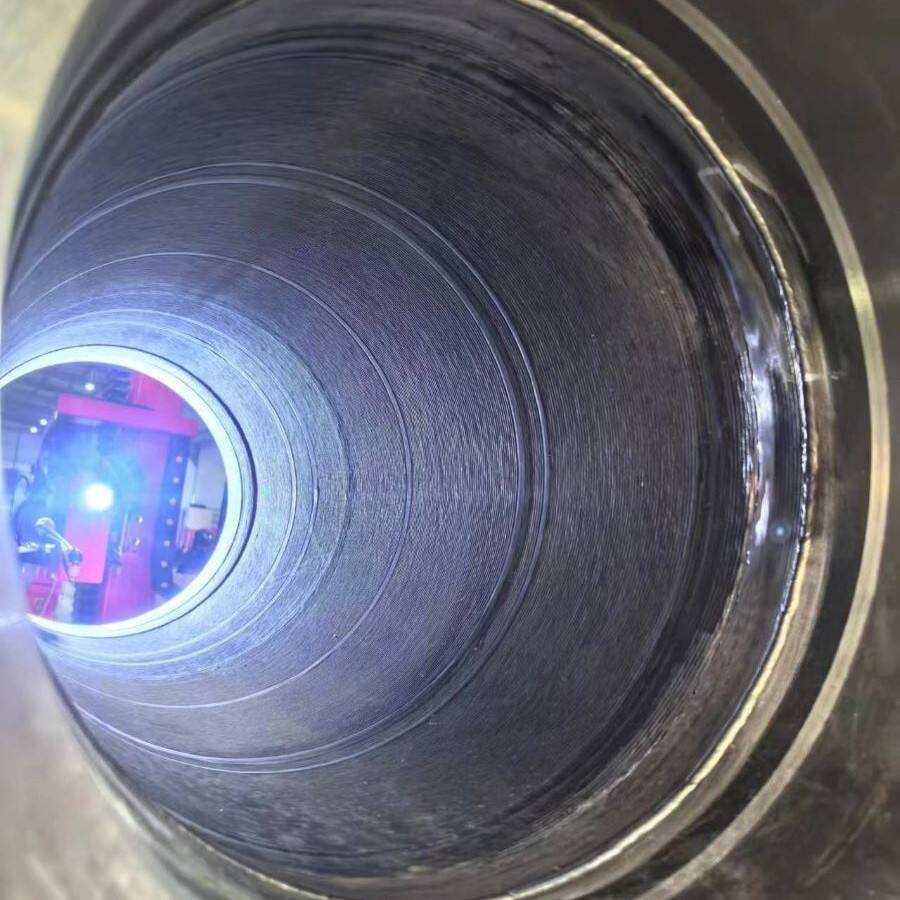

В основата си машината за сварка чрез топене работи на базата на прецизно контролиран процес на нагряване. Системата довежда краищата на тръбите до определена температура, обикновено между 200 °C и 230 °C, създавайки разтопено състояние, при което молекулните вериги на полиетилена могат да се смесват. Този внимателно регулиран топлинен цикъл осигурява оптимални условия за фузия, като резултатът са съединения, които са толкова здрави, колкото и оригиналният тръбен материал.

Процесът включва няколко критични етапа: изравняване на краищата на тръбите, за да се гарантира перфектно подравняване, нагряване до точната температура и прилагане на контролирано налягане за създаване на фузионното съединение. Съвременните машини за сварка чрез топене автоматизират тези стъпки, намалявайки човешката грешка и осигурявайки последователни резултати при стотици или хиляди съединения.

Съвместимост с материали и производителност

Въпреки че основно са проектирани за полиетиленови тръби, машините за електрофузионно заваряване могат да обработват различни термопластични материали. Технологията дава отлични резултати с високоплътен полиетилен (HDPE), който все по-често се използва в мрежите за разпределение на вода и газ. Молекулярната структура на тези материали позволява пълно сливане, като се получава хомогенен фугови възел, устойчив както на вътрешни, така и на външни напрежения.

Гъвкавостта на електрофузионното заваряване включва различни размери на тръби и дебелини на стените, което го прави приложимо за разнообразни проектни изисквания. Съвременните машини могат да обработват тръби с малки диаметри до масивни промишлени тръбопроводи, като осигуряват постоянство на качеството на заварката независимо от размера.

Напреднали функции на съвременното заваръчно оборудване

Системи за автоматизация и управление

Съвременните машини за ставане с фузионно заваряване включват сложни системи за управление, които следят и регулират всеки аспект от процеса на заваряване. Дигиталните интерфейси осигуряват обратна връзка в реално време относно критични параметри като температура, налягане и време на фузиониране. Този вид автоматизация гарантира, че всяка връзка отговаря на строги стандарти за качество, като същевременно поддържа високо ниво на производителност.

Вградената възможност за записване на данни позволява на операторите да проследяват и документират всяко заваряване, като създават изчерпателен запис за осигуряване на качеството и спазване на регулаторните изисквания. Някои напреднали системи предлагат дори възможност за дистанционно наблюдение, което позволява на ръководителите да контролират множество заваръчни операции от централно местоположение.

Иновации в безопасността и ефективността

Съвременните машини за ставане с фунии разполагат с множество подобрения за безопасност, които защитават както операторите, така и оборудването. Системи за автоматично изключване предотвратяват прегряване, докато ергономичният дизайн намалява умората на оператора по време на продължителна употреба. Тези функции за безопасност допринасят както за благополучието на работниците, така и за общата ефективност на проекта.

Най-новите машини включват енергийно ефективни нагревателни елементи и интелигентни системи за управление на енергията, които намаляват експлоатационните разходи, като запазват оптимална производителност. Бързосменящи се компоненти и настройки без инструменти минимизират прекъсванията между заварките, като максимизират производителността при проекти с ограничен срок.

Приложения на терен и примери за успех

Проекти за развитие на инфраструктурата

В рамките на големи инфраструктурни инициативи, машините за ставно електрофузионно заваряване доказаха своята стойност при създаването на надеждни тръбопроводни мрежи. Градските водоснабдителни системи се възползват от корозионно-резистентните свойства на заварените чрез фузиониране HDPE тръби, докато газоразпределителните мрежи разчитат на способността на технологията да създава непропускливи съединения, които запазват цялостта си при променливи налягане условия.

Големи проекти често изискват хиляди съединения да бъдат изпълнени в строги временни графици. Ефективността и надеждността на машините за ставно електрофузионно заваряване ги правят идеални за такива изискващи приложения, като постоянно осигуряват висококачествени съединения и спазване на графиките на проектите.

Промишлени приложения за обработка

В химическите обработващи съоръжения и промишлени заводи машините за ставно сваряване имат решаваща роля при изграждането на сигурни тръбопроводи за агресивни материали. Възможността на тази технология да създава съединения, устойчиви на химическо въздействие и запазващи структурната цялостност при екстремни условия, я прави незаменима в тези изискващи среди.

Индустрията на минното добиване също е приела ставната фузионна технология за системи за транспортиране на суспензии, където тръбните съединения трябва да издържат на абразивни материали и високи работни налягания. Устойчивият характер на фузионно заварените съединения осигурява по-дълъг срок на служба и намалява нуждата от поддръжка.

Бъдещи разработки и тенденции в индустрията

Интеграция на интелигентни технологии

Бъдещето на машините за ставане с фузиониране е в увеличената свързаност и интелигентни функции. Производителите разработват системи с напреднали IoT възможности, които позволяват наблюдение в реално време, предиктивно поддържане и безпроблемна интеграция с платформи за управление на проекти. Тези иновации ще повишат още повече ефективността и контрола на качеството в проекти за строителство на тръбопроводи.

Вече се внедряват изкуствен интелект и алгоритми за машинно обучение, за да оптимизират автоматично параметрите на заварката, адаптирайки се към променящите се условия на околната среда и свойствата на материала. Този вид автоматизация ще намали зависимостта от експертността на оператора, като същевременно осигурява постоянно високо качество на резултатите.

Екологични съображения

Докато устойчивото развитие става все по-важно, машините за сваряване чрез термопластична фузионна спойка се развиват, за да намалят своето въздействие върху околната среда. Новите модели разполагат с подобрена енергийна ефективност и по-малък въглероден отпечатък, което отговаря на глобалните инициативи за по-екологични строителни практики. Дългосрочната издръжливост на фузионно заварените връзки също допринася за опазването на околната среда, като минимизира нуждата от ремонти и подмяна.

Индустрията също проучва екологични технологии за отопление и източници на възобновяема енергия за фузионното оборудване, демонстрирайки ангажимент към опазване на околната среда при запазване на високи стандарти за производителност.

ЧЕСТО ЗАДАВАНИ ВЪПРОСИ

Какво обслужване е необходимо за машина за сваряване чрез термопластична фузионна спойка?

Редовното поддържане включва почистване на нагревателния елемент, проверка на нивата на хидравличната течност, калибриране на температурните контроли и инспектиране на механичните компоненти за износване. Повечето производители препоръчват професионално обслужване веднъж годишно, както и ежедневни процедури за почистване и инспекция, за да се гарантира оптимална производителност и дълготрайност.

Колко време отнема обикновено съединяването чрез стопяване?

Продължителността варира в зависимост от размера на тръбата и дебелината на стената, но обикновено е в диапазона 15–45 минути за по-малки диаметри (до 12 инча) и може да достигне до няколко часа за по-големи тръби. Това включва времето за нагряване, периода за охлаждане и необходимите подготовки, за да се осигури правилно слягане.

Какво обучение е необходимо за работа с машина за заваряване чрез стопяване?

Операторите трябва да завършат сертифицирана обучаща програма, включваща работа с машини, безопасностни процедури и мерки за контрол на качеството. Това обикновено включва както теоретично обучение, така и практически упражнения. Много производители и отраслови организации предлагат сертификационни програми, които отговарят на международните стандарти за компетентност при фузионно заваряване.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY